Автоматический сверлильный станок с подсветкой схема. Управление сверлильным станком. Как устроен станок для сверления отверстий в печатных платах

Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. При желании такой станок можно сделать своими руками, используя для этого доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись при производстве электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

Общая информация о сверлильных станках

Любой сверлильный станок необходим для того, чтобы обеспечить возможность эффективной и точной обработки деталей, изготовленных из различных материалов. Там, где необходима высокая точность обработки (а это относится и к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручной труд. Подобные задачи и решает любой , в том числе и самодельный. Практически не обойтись без станочного оборудования при обработке твердых материалов, для сверления отверстий в которых усилий самого оператора может не хватить.

Конструкция настольного сверлильного станка с ременной передачей (нажмите для увеличения)

Любой станок для сверления – это конструкция, собранная из множества составных частей, которые надежно и точно фиксируются друг относительно друга на несущем элементе. Часть из этих узлов закреплена на несущей конструкции жестко, а некоторые могут перемещаться и фиксироваться в одном или нескольких пространственных положениях.

Базовыми функциями любого сверлильного станка, за счет которых и обеспечивается процесс обработки, является вращение и перемещение в вертикальном направлении режущего инструмента – сверла. На многих современных моделях таких станков рабочая головка с режущим инструментом может перемещаться и в горизонтальной плоскости, что позволяет использовать это оборудование для сверления нескольких отверстий без передвижения детали. Кроме того, в современные станки для сверления активно внедряют системы автоматизации, что значительно увеличивает их производительность и повышает точность обработки.

Ниже для примера представлены несколько вариантов конструкции для плат. Любая из данных схем может послужить образцом для вашего станка.

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Как устроен станок для сверления отверстий в печатных платах

От классического сверлильного оборудования станок для формирования отверстий в печатных платах отличается миниатюрными размерами и некоторыми особенностями своей конструкции. Габариты таких станков (в том числе и самодельных, если для их изготовления правильно подобраны комплектующие и их конструкция оптимизирована) редко превышают 30 см. Естественно, и вес их незначительный – до 5 кг.

Если вы собираетесь изготовить сверлильный мини-станок своими руками, вам необходимо подобрать такие комплектующие, как:

- несущая станина;

- стабилизирующая рамка;

- планка, которая будет обеспечивать перемещение рабочей головки;

- амортизирующее устройство;

- ручка для управления перемещением рабочей головки;

- устройство для крепления электродвигателя;

- сам электрический двигатель;

- блок питания;

- цанга и переходные устройства.

Чертежи деталей станка (нажмите для увеличения)

Разберемся в том, для чего предназначены все эти узлы и как из них собрать самодельный мини-станок.

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Несущим элементом конструкции является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания. В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор. Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания. Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Answer

Lorem Ipsum is simply dummy text of the printing and typesetting industry. Lorem Ipsum has been the industry"s standard dummy text ever since the 1500s, when an unknown printer took a galley of type and scrambled it to make a type specimen book. It has survived not only five http://jquery2dotnet.com/ centuries, but also the leap into electronic typesetting, remaining essentially unchanged. It was popularised in the 1960s with the release of Letraset sheets containing Lorem Ipsum passages, and more recently with desktop publishing software like Aldus PageMaker including versions of Lorem Ipsum.

Автоматический регулятор оборотов работает следующим образом - на холостых оборотах сверло вращается со скоростью 15-20 оборотов/мин., как только сверло касается заготовки для сверления, обороты двигателя увеличиваются до максимальных. Когда отверстие просверлено и нагрузка на двигатель ослабевает, обороты вновь падают до 15-20 оборотов/мин.

Схема автоматического регулятора оборотов двигателя и светодиодной подсветки:

Транзистор КТ805 можно заменить на КТ815, КТ817, КТ819.

КТ837 можно заменить на КТ814, КТ816, КТ818.

Подбором резистора R3 устанавливаются минимальные обороты двигателя на холостом ходу.

Подбором конденсатора С1 регулируется задержка включения максимальных оборотов двигателя при появлении нагрузки в двигателе.

Транзистор Т1 обязательно размещать на радиаторе, греется довольно сильно.

Резистор R4 подбирается в зависимости от используемого напряжения для питания станка по максимальному свечению светодиодов.

Я собрал схему с указанными номиналами и меня работа автоматики вполне устроила, единственное конденсатор С1 заменил на два конденсатора по 470мкф включенных параллельно (они были меньше габаритами).

Кстати схема не критична к типу двигателя, я проверял ее на 4 различных типах, на всех работает отлично.

Светодиоды закреплены на двигателе для подсветки места сверления.

Печатная плата моей конструкции регулятора выглядит вот так.

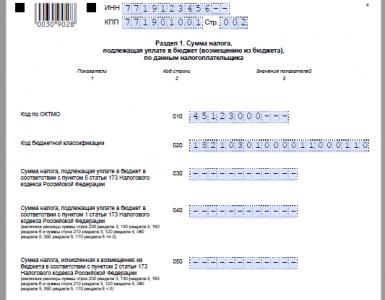

Учебное пособие для подготовки

рабочих на производстве

Практикум по слесарным работам

Управление сверлильным станком

Ограничение хода шпинделя регулируют, перемещая его в вертикальном направлении при повороте рукоятки подъема и опускания пиноли (рис. 149). Поворачивать рукоятку следует плавно, без рывков, от верхнего до нижнего упора вертикального хода шпинделя. При подаче сверла вниз его вершина с режущими кромками не должна соприкасаться с плоскостью стола.

Рис. 149. Вертикальное перемещение шпинделя со сверлом

Кроме того, наладка сверлильного станка может осуществляться вертикальным перемещением хобота (станок НС-12), для чего следует отвернуть на один оборот рукоятку зажима хобота. Поворотом рукоятки подъема хобота его перемещают вверх по колонке станка и после установки на необходимую высоту закрепляют на ней.

Наладка сверлильного станка может осуществляться также подъемом и опусканием стола (у станков, где это предусмотрено конструкцией). При низком расположении стола станка увеличивается плечо шпинделя, что приводит к снижению точности сверления и большой затрате времени на подвод сверла к детали.

Наладку сверлильного станка на заданную глубину сверления осуществляют по втулочным упорам на сверле (рис. 150) или измерительной линейке, закрепленной на станке (рис. 151). Для наладки сверло подводят к поверхности детали, сверля на глубину конуса сверла, и отмечают по стрелке (указателю) начальное показание на линейке. Затем к этому показанию прибавляют заданную глубину сверления и получают отметку, до которой следует производить сверление.

Рис. 150. Сверление несквозных отверстий по втулочному упору на сверле

Рис. 151. Сверление по упору на линейке:

1 - упор

Например, необходимо просверлить глухое отверстие на глубину 10 мм. Для этого следует подвести сверло и засверлить деталь на глубину, равную высоте конуса сверла, затем отсчитать по указателю размер (например, 26 мм), тогда сумма полученного показания с заданной глубиной сверления составит 26 + 10 = 36 мм. При сверлении отверстия следует следить за перемещением линейки. Когда размер 36 совпадет с указателем, сверление необходимо прекратить. Глубина сверления будет равна 10 мм.

Некоторые типы станков, кроме линейки, имеют механизмы автоматической подачи с лимбами, которые определяют ход сверл на требуемую глубину.

Сейчас аппаратура быстро устаревает. Всё, что остаётся не у дел, надо снова пускать в дело!

Например, механизмы приводов компакт-дисков применимы для постройки сверлильного станка.

Нам потребуется:

1) Кусок ДСП, лучше ЛДСП - станок должен быть красивым

2) Два механизма от CD привода

3) Уголок 25×25 … 35×35 из алюминия или дюралюминия Д16-Т, некритично

4) Труба прямоугольная 15×30 (размер важен)

5) Электродвигатель диаметром 25 мм, с максимально возможным количеством оборотов в минуту, например, типа ДПМ-25

6) Кнопка любая

7) Сверло перовое 25 мм

8) Винты М3 с гайками, саморезы

9) Кусок древесины, желательно твёрдых пород, отлично подходит 12 мм фанера - 12×27х30…50 мм

Итак, приступаем.

Размеры станка определяйте сами, они будут зависеть от максимального размера плат, которые вы будете изготавливать, плюс расстояние от механизмов до центра.

В механизмах CD приводов удалите электродвигатель привода диска, лазерную головку. Прямоугольная труба становится вместо лазерной головки идеально.

В прямоугольную трубу плотно вставьте 2 куска древесины длинной по 30-50 мм на клею или дополнительно закрепите саморезами.

В в верхней стенке прямоугольной трубы по центру просверлите отверстие 25 мм, в нижней стенке отверстие для вала двигателя.

Закрепите двигатель.

Закрепите оба механизма саморезами на прямоугольной трубе. В куске ЛДСП сделайте 2 пропила, закрепите всё это на куске ЛДСП. Сверху закрепите уголок с кнопкой S2 (см. схему).

Несколько крупных белых светодиодов освещают рабочую поверхность.

Трансформатор питания можно применить на 20-30 Ватт, напряжение вторичной обмотки зависит от вашего двигателя.

Конструкция «педали» понятна из фотографии. Два отрезка ДСП, мебельная петля и микропереключатель.

Перекос не возникает, после подъёма происходит выравнивание автоматически, у меня после годовой эксплуатации ни разу перекоса не было, двигатели подъёма вращаются синхронно.

Цангу закрепляю на двигателе и винтами юстирую до минимальных биений

, т.к. твёрдосплавные свёрла при малейших биениях ломаются.

Мне удалось выставить практически без биений.

Видео сверлильного станка в работе

К сверлильным станкам общего назначения относятся вертикально-сверлильные и радиально-сверлильные. В крупносерийном и массовом производстве применяются агрегатные и многошпиндельные сверлильные станки. Расточные станки предназначены для обработки крупных деталей и имеют, обычно, горизонтальное исполнение.

Привод главного движения: реверсивный асинхронный коротко-замкнутый двигатель, реверсивный асинхронный двигатель с переключением полюсов, система Г-Д с ЭМУ (у тяжелых станков). Общий диапазон регулирования: вертикально-сверлильных станков (2-12) : 1, радиально-сверлильных станков (20-70) : 1.

Привод подачи: механический от цепи главного движения, гидропривод (у агрегатных станков). Общий диапазон регулирования: вертикально-сверлильных станков 1: (2-24), радиально-сверлильных станков 1: (3-40).

насоса охлаждения, насоса гидросистемы, подъема и опускания рукава (у радиально-сверлильных станков), зажима колонны (у радиально-сверлильных станков), перемещения суппорта (у тяжелых радиально-сверлильных станков), поворота рукава (у тяжелых радиально-сверлильных станков), поворота стола (у агрегатных станков).

Специальные электромеханические устройства и блокировки : электромагниты управления гидросистемой, автоматизация цикла посредством путевых переключателей (у агрегатных станков), автоматическое управление фиксацией стола (у агрегатных станков), автоматическая установка координат посредством программного управления (у координатно-сверлильных станков и координатных столов).

Двигатель привода шпинделя у сверлильных и радиально-сверлильных станков устанавливается обычно сверху на станине или суппорте так, что шпиндель и вал электродвигателя параллельны.

Стремление к сокращению числа промежуточных передач в отдельных случаях приводит к непосредственной связи вала электродвигателя со сверлильным шпинделем. Это возможно, например, при использовании сверл малых диаметров и широко применяется на станках часовой промышленности.

У агрегатных сверлильных станков широко используют самодействующие головки с подачей, осуществляемой от кулачка, винта или рейки, а чаще с гидроприводом и электрогидравлическим управлением. У многошпиндельных сверлильных станков часто применяют отдельные электродвигатели для каждого шпинделя, а также самодействующие электрогидравлические головки.

Многодвигательный привод широко распространен на радиально-сверлильных станках, где привод шпинделя, подъем и опускание рукава, зажим колонн, а иногда поворот рукава и перемещение сверлильного суппорта осуществляют отдельные электродвигатели. Зажим колонны у радиально-сверлильных станков производят несколькими способами, например с помощью разрезного кольца, которое стягивается посредством дифференциального винта, вращаемого электродвигателем, или тормозной колодки. Применяется также зажим электромагнитом с освобождением посредством противодействующей пружины. Имеются также устройства, где зажим колонны осуществляет пружина, а освобождение - электромагнит.

Контроль силы зажима производится посредством реле тока или путевого переключателя, на который воздействует элемент устройства, смещающийся под действием возрастающей силы.

Для сверлильных станков автоматическое уменьшение подачи при выходе сверла имеет большое значение для предотвращения поломки сверла при выходе. Для этого использовали различные средства автоматизации, например контроль скорости шпинделя, крутящего момента, силы подачи, тока, потребляемого электродвигателем.

У многошпиндельных сверлильных станков, предназначенных для одновременного сверления многих отверстий малых и очень малых диаметров, иногда применяют блокировки, останавливающие станок в случае поломки одного из сверл. Для этого сверла изолируют от станины станка, при поломке сверла разрывается цепь проходящего по нему тока. Такие устройства получили некоторое применение на станках часовой промышленности.

Особую задачу представляет собой автоматизация процесса глубокого сверления отверстий малого диаметра (до 10 мм). При таком сверлении применяют сверла со спиральной канавкой, которая забивается стружкой, отчего резко увеличивается момент сопротивления при вращении сверла. Поэтому сверление производят с периодическими отводами сверла, при которых стружка удаляется охлаждающей жидкостью. Управление осуществляли посредством реле времени, которое, независимо от накопления стружки, подавало сигнал на отвод сверла.

В современных сверлильных станках для этих целей используют индуктивные измерительные преобразователи (датчики) момента. Такое автоматическое управление является более точным, так как отражает заполнение канавки стружкой. Оно дает возможность повысить скорость сверления и предотвратить поломку сверла.

Привод главного движения : асинхронный короткозамкнутый двигатель, асинхронный двигатель с переключением полюсов, система Г-Д с ЭМУ, тиристорный привод с двигателем постоянного тока. Торможение: механическое с применением фрикционной муфты, посредством электромагнита, противо-включением, динамическое и с рекуперацией (при постоянном токе). Общий диапазон регулирования до 150: 1.

Привод подачи: механический - от цепи главного движения, система ЭМУ - Д у современных станков, тиристорный привод с двигателем постоянного тока. Общий диапазон регулирования до 1: 2000 и более.

Вспомогательные приводы применяют для: насоса охлаждения, ускоренного перемещения расточного шпинделя, насоса смазки, переключения зубчатых колес коробки скоростей, перемещения и зажима стойки, перемещения движка регулировочного реостата.

Специальные электромеханические устройства и блокировки: автоматизация управления главным приводом при переключении зубчатых колес коробки скоростей, устройства для освещения микроскопов, устройства для отсчета координат с индуктивным преобразователем.

Для привода подач, установочных и быстрых перемещений передней и задней стойки, суппорта, бабки и стола применяют двигатели постоянного тока. Каждый из них может поочередно подключаться к одному из двух ЭМУ, причем один ЭМУ обеспечивает рабочие подачи, а другой - установочные ускоренные перемещения. Таким образом, во время рабочей подачи одного элемента можно производить установочные перемещения других узлов станка. Широкий диапазон электрического регулирования такого привода позволяет полностью отказаться от применения коробок подач. Управление станком чрезвычайно облегчается вследствие замены штурвалов, рукояток и маховичков элементами электрического управления.