Основные методы контроля герметичности. Течеискатели галогенные Пузырьковый вакуумный способ

Методы течеискания весьма разнообразны и существенно различаются по чувствительности, избирательной реакции на пробное вещество, принципам обнаружения утечки этого вещества, по виду используемых при реализации метода пробных веществ и т.д.

Классификация методов. Методы контроля герметичности разделяются на три группы в зависимости от вида применяемых пробных веществ:

а) газовые, когда в качестве пробного вещества используется какой-либо газ (гелий, аргон, воздух и др.);

б) газо-гидравлические, когда в качестве пробного вещества используется газ (например, воздух), а жидкость играет роль вспомогательной среды при определении факта и места утечки газа;

в) гидравлические, когда в качестве пробного вещества используется жидкость (например, вода, масло).

В табл. 10.2 приводится краткая характеристика основных методов контроля герметичности.

Анализ табл. 10.2 показывает, что существует широкий спектр, используемых в практике методов контроля герметичности, позволяющих обеспечить контроль течей в, широком диапазоне. В то же время приведенная таблица является лишь ориентиром при выборе конкретного метода контроля. В дальнейшем достаточно подробно рассматриваются наиболее распространенные методы контроля герметичности изделий, их достоинства и недостатки. На рис. 10.1 для наглядности показаны области применения наиболее распространенных методов контроля по Диапазону контролируемых утечек пробного вещества. Пунктирные линии характеризуют пределы индикации потока только в определенных условиях, например при использовании дополнительных веществ и материалов, не характерных для использования в классической трактовке соответствующего метода.

Масс-спектрометрический метод. Впервые метод был использован в ядерной физике и электронике. Он находит широкое применение в практике промышленных испытаний. Это объясняется прежде всего его высокой чувствительностью при всех видах вакуумных и атмосферных испытаний. Широкому распространению метода во многом способствует серийный выпуск масс-спектрометрических течеискателей, длительный опыт их эксплуатации, широкая вариантность их использования, в том числе в режиме автоматизации. В отличие от других методов течеискания масс-спектрометрический метод позволяет оценить течь не только качественно, но и выполнить количественные измерения потока через нее с точностью до 10%.

Метод основан на создании повышенного парциального давления пробного газа с одной стороны поверхности ОК и отбора пробного вещества с другой стороны для масс-спектрометрического анализа на присутствие молекул пробного газа.

Таблица 10.2

Основные методы течеискания

Продолжение табл. 10.2

Рис 10.1 области применения основных методов контроля герметичности

Парциальное давление газа - давление, которое имел бы газ, входящий в состав газовой смеси, если бы он один занимал объем, равный объему смеси при той же температуре.

В процессе испытаний поток пробного газа, вытекающий через сквозной дефект, по пути, движения в масс-спектрометрическую камеру ионизируется потоком электронов, формируемых с помощью ионизатора. Этот процесс показан на рис. 10.2. Масс-спектрометр содержит следующие основные узлы: ионный источник, где молекулы пробного газа превращаются в ионы (с массой m

, зарядом е

) и создается пучок ионов с постоянной энергией; анализатор, где ионный пучок разделяется на составляющие по значению m

/е

; коллектор, которым эти составляющие регистрируются и измеряются их пиковые значения. Ионный источник состоит из камеры 2, в которую попадает пробный газ. От накаленного катода 1 в камеру с положительный Напряжением относительно катода идет пучок электронов, который ионизирует газ. Для фокусировки электронов вдоль направления их движения создают магнитное поле Н1 вдоль линий которого электроны распространяются по спирали. Две диафрагмы 3 и 4 формируют направленный пучок ионов и разгоняют его благодаря разности потенциалов U0. Ионы разгоняются до одинаковой энергии, которая определяется формулой![]() (10.4)

(10.4)

где V

- скорость ионов. Из-за разности масс ионов эта скорость разная для ионов разных элементов. Далее ионы попадают в анализатор, который состоит из масс-спектрометрической камеры и системы коллекторов. В камере с помощью вакуумных насосов создается вакуум порядка 1,33 10-3 Па. Перпендикулярно движению ионов создается магнитное поле Я. Под действием лоренцевой силы eVH

ионы движутся по траекториям в виде окружностей радиуса R. Из второго закона Ньютона mV2/R = eVH

подставляя V

, находим радиус траектории

(10.5)

Таким образом, радиус траектории зависит от отношения m

/е

. В анализаторе ионы отклоняются на угол 180°. При этом возникает эффект фокусировки: ионы, выходящие из источника в виде пучка, расходящегося под некоторым углом, отклонившись на 180°, вновь собираются в полосу. Перед коллектором 6 (см. рис. 10.2) имеется дифрагма 5 с входной щелью в месте фокуса пучка ионов с заданным значением массового числа, соответствующим однозарядным ионам пробного газа. Ионный ток коллектора в дальнейшем усиливают и регистрируют выходным измерительным прибором. Появление пробного газа в газовой смеси, подаваемой в камеру 2, резко увеличивает ионный ток.

Рис. 10.2. Принцип работы

В качестве пробного газа при реализации масс-спектрометрического метода обычно используют гелий. Он обладает рядом достоинств. По величине m

/е

гелий очень сильно (на 25%) отличается от ближайших ионов других газов. Это допускает применение широкой щели в диафрагме 5. Малое значение m

/е

для гелия способствует уменьшению радиуса траектории, а следовательно, размеров всего течеискателя. Гелий обладает малой молекулярной массой и, следовательно, хорошо проникает через малые течи. Гелия в воздухе содержится мало (10-4%), поэтому фоновые эффекты течеискателей основанных на масс-спектрометрическом методе, сравнительно невелики. Гелий стоит недорого, он химически инертен.

Масс-спектрометрические течеискатели состоят из узлов и систем, обеспечивающих процессы регистрации утечки пробного газа, преобразования и обработки информации.

Чувствительным элементом течеискателя служит, как правило, 180-градусный магнитный анализатор 3 (рис. 10.3), преобразующий утечку в электрический аналоговый сигнал, усиливаемый усилителем. В связи с тем, что процесс разделения ионов пробного вещества происходит при высоком вакууме, все масс-спектрометрические течеискатели имеют, вакуумную систему 4, состоящую из форвакуумного и высоковакуумного насосов , вакуумной коммуникации, клапанов и азотной ловушки .

Для управления электромагнитными клапанами, узлами вакуумной системы и другими элементами течеискатели снабжаются системой управления 1, регистратором вакуума и утечки 2. Течеискатели последних моделей имеют встроенные микропроцессорные блоки или микроЭВМ 5 для обработки информации течеискателя, оптимизации его работы и диагностики основных систем.

Рассмотрим принцип работы и конструкцию масс-спектрометрического течеискателя . Масс-спектрометрический течеискатель представялет собой высокочувствительный магнитный масс-спектрометр, настроенный на регистрацию пробного вещества. Он состоит из двух основных частей: вакуумной системы и электронного блока. Вакуумная система (рис. 10.4) включает масс-спектрометрическую камеру с постоянным магнитом, паромасляный насос 11, механический насос 1,калиброванную гелиевую течь 14, азотную ловушку 8, форвакуумный баллон 5,. вакуумный датчик 7, термопарный манометрический преобразователь 2, отсечные клапаны 4, 6, 10, 13, напускной клапан 3, клапан дросселирования откачки 9 и входной клапан 12.

Масс-спектрометрическая камера выполняет основные функции течеискателя. Она включает ионный источник и приемник ионов. Рабочее давление (0,7 10-2 Па) в масс-спектрометрической камере обеспечивается откачной системой, состоящей из механического (например, НВР-0,5 Д) и паромасляного (например, Н-0,025-2) насосов. Механический (форвакуумный) насос обеспечивает вакуум в системе течеискателя 0,1...1 Па. Паромасляный насос увеличивает вакуум до 10-4...10-5 Па. Азотная ловушка способствует защите масс-спектрометрической камеры от замасливания и стабилизирует вакуум в ней. Для контроля чувствительности течеискателя служит калиброванная гелиевая течь типа «Гелит», обеспечивающая заданный поток газа за счет диффузии гелия через кварцевую мембрану. Новые гелиевые течи вместо кварцевой мембраны (рис. 10.5). Пробный газ заполняет капилляр 1 через открытие концы 2 полого петлеобразного волокна проходящего через перегородку 3, в корпусе 4, а затем диффундирует через стенки волокна, создавая поток, направляемый дальше в испытуемую полость. К достоинствам таких течей относится повышенная эксплуатационная надежность и более широкий круг пробных веществ, с которыми может работать такая течь.

Электронная часть течеискателя выполнена в виде панели управления 1 и отдельных блоков: измерения ионного тока 3 с выносным электрометрическим каскадом 2, измерения давления 4, питания вакуумных клапанов 5, питания камеры 6. Взаимосвязь перечисленных блоков между собой, масс-спектрометрической камерой 7 и вакуумной системой 8 показана на рис. 10.6.

Настройку течеискателя выполняют с помощью калиброванной течи. Прежде всего определяют амплитуду флуктуации фонового сигнала как разность между максимальным афтах и минимальным а

фmax значениями фонового сигнала:![]() (10.6)

(10.6)

Затем определяют минимальный поток гелия по формуле![]() (10.7)

(10.7)

где J

т - поток гелиевой течи (по маркировке на корпусе течи), м3 Па/с; а

т - сигнал от течи J

т, в делениях шкалы. Цену деления стрелочного прибора блока измерения ионного тока течеискателя находят из формулы

(10.8)

Поток натекания J

г в м3 Па/с при работе с чистым гелием оценивают по формуле

(10.9)

где а

г - отсчет по стрелочному прибору, обусловленный натеканием гелия в испытуемый объем. Если вместо чистого гелия используют смесь гелия с воздухом, то в формулу (10.9) добавляют множитель 1/j

, где j

- концентрация гелия в смеси.

Общий вид одного из отечественных течеискателей представлен на рис. 10.7. Он имеет порог чувствительности к потоку пробного газа 7 10-13 м3 Па/с, обеспечивает полуавтоматический выход на режим высоковакуумной откачки анализатора после нажатия кнопки «Пуск» и полуавтоматическое выключение течеискателя после нажатия кнопки «Стоп», допускает непрерывную работу в течение суток при сохранении своих технических характеристик. Течеискатель снабжен различными системами, предохраняющими его от неблагоприятных ситуаций. При повышении давления в анализаторе до уровня, примерно 2 10-2...3 10-2 Па автоматически отключается накал катода ионного источника анализатора. При аварийном отключении напряжения сети питания автоматически обеспечивается закрытие клапана ПМН (откачка паромасляного насоса) и открытие клапана «Напуск» (напуск атмосферы). Течеискатель состоит из двух основных блоков: СВ-14 (система вакуумная) и УР-14 (устройство регистрирующее).

Устройство течеискателя показано на рис. 10.8.

Основной узел - масс-спектрометрический анализатор 6, на вход которого через клапаны 4 и 7 с электромагнитными приводами; азотную ловушку 2 и клапан с ручным приводом 3 подается поток пробного вещества. Коллектор ионов анализатора соединен со входом электрометрического усилителя 5, сигнал с которого подается на усилитель постоянного тока 21. Одновременно с помощью прибора 9 контролируется сигнал течеискателя. На выход этого усилителя включены стрелочный прибор, акустический и световой индикаторы. Дли контроля чувствительности течеискателя служит гелиевая течь 12. Рабочее давление в масс-спектрометрическом анализаторе обеспечивается откачной системой, состоящей из пластинчато-роторного насоса типа 3НВР - 1Д 20 и паромасляного насоса-типа Н-0,25-2 13. Контроль давления на входе со стороны ОК и в линии предварительного разрежения осуществляется манометрическими преобразователями 11 и 16 типа ПМТ-6-3, а контроль давления в высоковакуумном объеме течеискателя осуществляется магнитным электроразрядным манометрическим преобразователем 8. Управление вакуумной системой течеискателя при его включении, выключении и работе производится с помощью электромагнитных клапанов 4, 7, 14, 15. Клапаны 1, 3, 10 с ручными приводами.

Управление электромагнитными клапанами осуществляется от блока управления 17. Программу полуавтоматического управления процессом включения и выключения течеискателя задает устройство вакуумной автоматики 22. Органы ручного управления находятся на панели управления 18. Состояние вакуумной системы отражается единичными индикаторными устройствами индикации 19. В регистрирующем устройстве УР-14 находятся также стабилизатор эмиссии 23, элементы индикации 24 и блок питания 25.

Разнообразие объектов по объему и рабочим характеристикам обусловливает разнообразие способов осуществления масс-спектрометрического метода испытаний. На выбор способов испытаний существенное влияние оказывают условия эксплуатации объектов и требования к степени их герметичности.

Рис 10.7, Масс-спектрометрический течеискатель типа ТИ 1-14

Рис. 10.8. Блок-схема течеискателя ТИ 1-14

Общая методология испытаний объектов на герметичность такова. Как правило, на первом этапе испытаний осуществляют оценку общей герметичности испытуемого объекта. В дальнейшем, если возникает в этом необходимость, ведется поиск течей и уточнение месторасположения негерметичных участков. После устранения выявленных течей повторяют первоначальный этап испытаний с целью установления степени герметичности ОК. При этом наилучших результатов достигают в условиях, когда весь газовый поток прокачивается через течеискатель. Поэтому рекомендуется испытания объектов, поток газоотделения которых не превышает допустимый рабочий поток течеискателя, производить при отключенных средствах вспомогательной откачки и пропускать весь газовый поток через течеискатель. Например, для течеискателя ТИ1-14 максимальный допустимый рабочий поток составляет J = 2 10-4 м3 Па/с.

Рис. 10.9. Типовые схемы испытаний

В практике испытаний применяют способ гелиевых камер и чехлов, способ вакуумной камеры (барокамеры), способ вакуумных присосок, способ накопления пробного газа в камере, способ щупа и др. Рассмотрим типовые схемы испытаний, реализующие конкретные способы контроля. На рис. 10.9, а приведена схема, используемая, для испытания отдельных элементов или частей объектов, суммарный газовый поток которых превышает предельно допустимый поток течеискателя. На этой схеме, как и на всех последующих, штрихпунктирной линией обозначен течеискатель. Здесь выделены насосная группа (форвакуумный и диффузионный насосы) и анализатор 9, гелиевая течь 6, ручной клапан 7 для подключения гелиевой течи, электромагнитный клапан 5 для защиты входа, преобразователь давления 4 для контроля вакуума, клапан 8 используется для дросселирования входа течеискателя. Вспомогательный форвакуумный насос 3 подключается к объекту 1 через клапан 2. Этот насос отключается сразу после получения форвакуума (0,1... 1 Па) в объектах и в соединительных линиях, если суммарный газовый поток не превышает предельно допустимого потока течеиекателя. Если же суммарный газовый поток превышает допустимый, то испытания проводят с постоянно работающим механическим насосом. Проверяемый объект по этой схеме подсоединен непосредственно к входному фланцу течеискателя.

В отличие от предыдущей схему, приведенную на рис. 10.9, б, применяют при испытаниях объектов или их частей с большим газовым делением и натеканием, а также в случае подсоединения течеискателя к высоковакуумному объекту. Объект испытаний по этой схеме подключается через клапан 2 к высоковакуумному насосу 10, который в свою очередь соединен е форвакуумным насосом 3.

Рис. 10.10. Типовые схемы испытаний с локализацией течи

Когда возникает необходимость обеспечить максимальный отбор газа в течеискатель и малое время установления сигнала и тем самым обеспечить индикацию малых потоков, применяют схему, приведенную на рис. 10.9, в. Особенно часто такую схему используют при испытании сильно газовыделяющих или сильно натекающих объектов большого объема.

Использование высоковакуумного (например, паромасляного) насоса для вспомогательной откачки часто позволяет даже при большом газоотделении или натекании проверяемого объема получить в нем низкое общее давление, не превышающее максимальное рабочее давление в масс-спектрометрической камере течеискателя. Это дает возможность проводить испытания при полностью открытом входном вентиле течеискателя.

Способ щуповых испытаний (рис. 10.10, а) применяется для обнаружения мест течи в газонаполненных объектах. Щуп 1 представляет собой всасывающее устройство, проводимость которого: обеспечивает прохождение через него потока 2 10-3...5 10-3 м3 Па/с. Все обозначения в блоке течеискателя (обведенные штрихпунктирной линией) на рис. 10.10 идентичны обозначениям в. блоках течеискателя на рис. 10.9. Щуп перемещают вдоль поверхности испытуемого объекта, заполненного гелием. Для контроля терметичности листовых заготовок, незамкнутых, а также газонаполненных объектов и их частей применяют способ вакуумных присосок, реализация которого может быть выполнена по схеме на: рис. 10.10, б. При этих испытаниях вакуумная присоска 1 устанавливается на проверяемом участке поверхности, с противоположной стороны которой подается гелий.

В процессе испытаний малогабаритных изделий, проверяемых в цикле высокопроизводительного контроля, используется схема; приведенная на рис. 10.11. Схема включает ОК 2, размещенный в камере 1. Внутри объекта создается избыточное давление газа. Для создания в камере вакуума 0,7...10-2 Па используется форвакуумный насос 17 и высоковакуумный насос 19. Вакуумметры 26 и 25 применяют для контроля низкого и высокого вакуума соответственно. Для контроля утечки из ОК 2 гелия в камеру в схему включается течеискательное масс-спектрометрическое устройство (течеискатель), включающее масс-спектрометрическую камеру 23, форвакуумный 18 и высоковакуумный 20 насосы, азотную ловушку 21, контрольную течь «Гелит» 22, вакуумметры 27 и 28 и другие вспомогательные элементы. В процессе контроля герметичности объекта в камере предварительно создается необходимый вакуум, затем после соответствующей подготовки подключается масс-спектрометрическая камера 23 являющаяся преобразователем утечки в электрический сигнал. Элементы схемы соединены через вентили 3...15.

В последнее время при реализации масс-спектрометрического контроля все более широкое применение находят турбомолекулярные насосы (ТМН). Интерес, проявляемый к ТМН , не случаен. Эти насосы обладают рядом достбинств, такими, как небольшое время подготовки к испытаниям (3...5 мин), отсутствие необходимости использовать жидкий азот в процессе контроля, в спектре остаточного газа ТМН в значительной мере отсутствуют пары углеводородов, масс-спектрометрическая камера защищена от проникновения воздуха. Кроме того, у них значительно меньшая степень сжатия легких газов, чем более тяжелых.

Рис. 10.13. Структурная схема противотокового масс-спектрометрического контроля

Турбомолекулярные насосы удаляют газ из вакуумной системы с помощью движущихся частей. Такой способ работы насоса называется молекулярной откачкой. На практике более широкое применение получили ТМН с взаимно перпендикулярным движением рабочих поверхностей и потока (указан стрелками) откачиваемого газа (рис. 10.12). В корпусе 2 установлены неподвижные статорные колеса 4, между которыми вращаются колеса 3, закрепленные на роторе 1. Роторные колеса выполняют в виде дисков с прорезями. В статорных колесах имеются зеркально расположенные прорези такой же формы. Быстрота откачки ТМН слабо зависит от рода газа. Предельное давление 10-7...10-9 Па. На основе ТМН оказалось возможным создать противотоковый способ масс-спектрометрического контроля (рис. 10.13). Изделие 1 соединяют с форвакуумным насосом 4 и с линией предварительной откачки турбомолекулярного насоса 3. При обдуве объекта гелием и при наличии сквозных дефектов гелий, как пробное вещество, проникает через ТМН в направлении, противоположном направлению откачки в камеру масс-спектрометрического течеискателя 2 в результате диффузии.

На основе рассмотренной схемы созданы и создаются течеискательные установки и автоматизированные системы контроля герметичности. Отметим также, что в условиях больших газовых нагрузок способ противотока обеспечивает повышение чувствительности примерно в 6...8 раз. Учитывая приведенные выше достоинства масс-спектрометрических схем с ТМН, разработчики все чаще обращаются к их практической реализации.

Галогенный метод. Метод широко применяется в технике течеискания и успешно конкурирует с другими методами. Метод используется при контроле изделий больших объемов или систем с сильно разветвленными трубопроводами. Ему отдается предпочтение при контроле герметичности объектов, в которых галогеносодержащие вещества используются в качестве технологических (аэрозольные упаковки, кондиционеры, холодильники и др.).

Галогены (от греч. halos и genes - рождающий) - химические элементы фтор, бром, йод, хлор, составляющие главную подгруппу VII группы периодической системы.

Галогенный метод основан на использовании эффекта увеличения термоионной эмиссии с поверхности накаленной платины в присутствии галогеносодержащих веществ (хладоны, четыреххлористый углерод и т.д.). Впервые этот эффект был обнаружен в 1944 г. Райсом. Автор этого открытия и другие специалисты, впоследствии изучавшие этот эффект, установили, что явление наблюдается как при атмосферном давлении, так и в вакууме, но в любом случае необходимо присутствие некоторого количества кислорода или воздуха. Галогенные устройства, основанные на этом эффекте, имеют характерную зависимость приращения тока от концентрации пробного вещества, которая имеет максимум по току, затем уменьшается, несмотря на увеличение концентрации галогенов.

На основании анализа последующих работ доказано, что в основе галогенного метода лежит каталитическая химическая реакция. Она происходит в несколько стадий: термическая диссоциация исходной молекулы пробного вещества, образование оксидов галогенов на поверхности платины и их распад. Плотность эмиссионного тока пропорциональна скорости этой основной реакции. Параллельно протекает реакция дезактивации чувствительного элемента благодаря воздействию углерода, образующегося при термическом распаде галогенов.

В качестве пробных галогеносодержащих веществ используются фреоны (хладоны), например фреон-12, фреон-22. Характеристика этих фреонов приведена в табл. 10.3.

Таблица 10.3

Фреоны - химически инертные и малотоксичные вещества. Обезвоженные фреоны в жидком и парообразном состоянии совершенно инертны ко всем металлам. Однако будучи хорошими растворителями многих органических веществ, вызывают набухание уплотняющих прокладок. Поэтому, когда применяется фреон как пробное вещество, используют фреоностойкую резину. Для фреона-22 рекомендуются прокладки из политетрафторэтилена.

Галогенный метод, так же как масс-спектрометрический, позволяет вести контроль герметичности по различным схемам, в том числе на его основе проводить испытания в автоматизированном режиме.

Широкому промышленному применению метода в стране и за рубежом способствует серийный выпуск галогенных течеискателей - приборов, простых и надежных в эксплуатации и вместе с тем обладающих достаточно высокой чувствительностью.

Чаще всего галогенный метод используют по способу щупа, при котором внутрь вводят галогеносодержащее пробное вещество, а снаружи вдоль предполагаемых мест течей перемещают щуп, соединенный с регистрирующим прибором (течеискателем). Чтобы не загрязнять помещение галогенами, перед испытаниями с помощью галогенного течеискателя необходимо произвести испытания менее чувствительными методами, например манометрическим. Испытания галогенным течеискателем можно начинать только после того, как грубые течи устранены или установлено, что они отсутствуют. Это правило важно иметь в виду всегда, когда используется какой-либо высокочувствительный метод контроля герметичности или когда в процессе испытаний применяется пробное вещество, потери которого нежелательны по экономическим или экологическим соображениям.

Испытания можно производить чистым фреоном или смесью фреона с воздухом. Как правило, испытания чистым фреоном проводят при небольших объемах ОК в соответствии со схемой, представленной на рис. 10.14. Предварительно с помощью вакуум-насоса 3 через вентили 2 и 4 ОК 5 откачивают воздух, создавая небольшое разрежение. Затем через вентиль 1 ОК заполняют фреоном, давление которого ограничивается упругостью пара фреона при температуре испытаний. Так, например, при температуре 20°С давление паров фреона составляет 0,573 10-5 Па = 5,78 кгс/см2. После заполнения ОК фреоном производят обследование с помощью щупа галогенного течеискателя. После проведения испытаний фреон поступает на регенерацию с целью последующего его использования при дальнейших испытаниях.

При испытаниях смесью фреона с воздухом рекомендуется схема, представленная на рис. 10.15. В этом случае в ОК 5 под давлением впускают сначала некоторое количество газообразного фреона, а затем внутрь ОК через вентиль 6 подают сжатый воздух для создания необходимого давления смеси фреона и воздуха (остальные обозначения - как на рис. 10.14). Этим обеспечивается необходимая чувствительность испытаний при малой концентрации фреона как пробного вещества. После проведения испытаний смесь удаляют из ОК с помощью системы регенерации. Чувствительность испытаний труб галогенным течеискателем определяют по формуле

![]() (10.10)

(10.10)

где С

- концентрация фреона в смеси, Рс

- давление смеси газов; Ра

- атмосферное давление; ηс - вязкость смеси газов, ηв - вязкость воздуха.

Изменяя давление смеси или концентрацию фреона, можно в широких пределах изменять чувствительность испытаний.

Рис. 10.16. Чувствительный элемент галогенного течеискателя

Галогенные течеискатели основаны на использовании свойства накаленной платины резко увеличивать эмиссию положительных ионов в присутствии веществ, содержащих галогены.

Чувствительный элемент течеискателя, закрепленный на основании 4, представляют собой платиновый диод с навитым на керамическую трубку анодом прямого накала (рис. 10.16). Испаряемые из керамического полого элемента 3 щелочные металлы ионизируются на накаленной поверхности платины эмиттера 1. Ионы из него поступают на второй электрод - платиновый коллектор 2, соединенный со входом усилителя постоянного тока. Стрелочный прибор на выходе усилителя регистрирует увеличение ионного тока при обнаружении течи. Сигнал дублируется звуковым индикатором.

Галогенный преобразователь выполнен как щуп пистолетного типа. В передней его части расположен чувствительный элемент. Вентиляционное устройство расположено за чувствительным элементом и обеспечивает непрерывный проток через него газовоздушной смеси.

В комплект серийного галогенного течеискателя ГТИ-6 кроме атмосферного преобразователя входит также вакуумный преобразователь. Он смонтирован на фланце и содержит, кроме чувствительного элемента, кислородный инжектор, разогреваемый собственным теплом работающего преобразователя. Инжектор выделяет кислород в результате термического разложения марганцево-кислого калия (КМnО)4. Применение кислородного инжектора способствует сохранению высокой чувствительности преобразователя, работающего в условиях высокого вакуума.

Галогенные течеискатели снабжают калиброванной течью «Галот», действие которой основано на равновесном истечении сублимирующего пара твердого вещества (гексахлорэтана) через постоянно открытое малое отверстие. При этом имитируется поток фреона-12 в диапазоне от 0,9 10-7 до 1,3 10-6 м3 Па/с.

Для испытания объектов (изделий) в полевых условиях или при необходимости обеспечения автономности питания используются батарейные течеискатели типа БГТИ-7, которые имеют блок регистрации с чувствительным элементом и блок аккумуляторов.

С 1988 г. начат серийный выпуск галогенных течеискателей ТИ2-8, порог чувствительности которых соответствует порогу чувствительности течеискателя ГТИ-6. Однако течеискатель ТИ2-8 выполнен на новой элементной базе, более компактен и удобен в работе. Он предназначен для контроля герметичности различных систем и объемов, допускающих откачку внутренней полости, а также заполненных хладоном и смесью газов , содержащих галогены. Постоянная времени течеискателя не более 1,5 с. Конструктивно он выполнен в виде выносного щупа и регистрирующего устройства. Кроме этого он снабжается вакуумным датчиком и обдувателем. Порог чувствительности 1 10-7 м3 Па/с. На его основе могут быть реализованы испытания как в атмосферных условиях, так и в вакууме.

В последние годы начали появляться новые типы галогенных течеискателей, отличие которых от серийных моделей состоит в том, что в чувствительном элементе происходит пространственное разделение керамического материала и эмиттера с коллектором. В этом случае уменьшается возможность отравления чувствительного элемента и повышаются его общие эксплуатационные характеристики.

Следует отметить, что область применения галогенных течеискателей в перспективе будет сужаться, что объясняется последовательным отходом от использования при испытаниях фреона, разрушающего озоновый слой Земли. Видимо, в дальнейшем галогенные течеискатели будут чаще всего использоваться для контроля в системах следов галогенов, в исследовательских лабораториях и в специальных случаях испытания объектов.

Катарометрический метод контроля герметичности основан на использовании зависимости теплопроводности газовой смеси от концентрации одного из ее компонентов (пробного вещества), теплопроводность которого значительно отличается от теплопроводности остальных компонентов.

Чтобы представить возможности метода, приведем данные о теплопроводности некоторых газов λг (табл. 10.4).

Сравнение теплопроводностей отдельных газов и воздуха показывает, что использование катарометрического метода предпочтительно в тех случаях, когда в качестве пробных газов берут гелий либо водород или когда внутри ОК находится хлор.

Таблица 10.4

Теплопроводность некоторых газов и паров при 0°С и 98,1 к Па

Для практического применения зависимость теплопроводности газовой смеси от состава описывается уравнением, аддитивным относительно теплопроводностей отдельных компонентов смеси:

(10.11)

где С

1, С

2,..., Сn

- концентрация компонентов в долях единицы; λ1, λ2,…, λn

- теплопроводности компонентов.

Катарометрический метод неизбирателен, он может быть использован для контроля утечки бинарных или квазибинарных пробных газов, для которых соотношение (10.11) может быть приведено к виду

(10.12)

где С

п - объемная доля пробного газа; λср - средняя теплопроводность суммы неопределяемых компонентов (например, в воздухе). При этом λг>>λср.

Как следует из уравнения (10.12), для бинарной газовой смеси ее теплопроводность - однозначный критерий потока пробного газа.

Для измерения теплопроводности газовой смеси используется нагреваемый током проводник, помещенный в камеру, заполненную анализируемой смесью. Если теплоотдача от проводника к стенкам камеры в основном осуществляется в результате теплопроводности, то имеет место следующая зависимость:

(10.13)

где Q

т - количество теплоты, отдаваемой проводником в секунду; l

, d

- длина и диаметр проводника; D

- диаметр камеры; λсм - теплопроводность смеси газов; t

п, t

c - температура проводника и стенок камеры.

При постоянстве отдаваемой проводником теплоты Q

т и температуры стенок камеры t

c, зависящей от температуры окружающей среды, теплопроводность газовой смеси будет однозначно определять температуру проводника, а следовательно, и его сопротивление, которое включено в цепь мостовой измерительной схемы. На основе этой зависимости выполняются катарометрические течеискатели и устройства.

Рис. 10.17. Схема чувствительного элемента катарометрического течеискателя (а),

мостовая схема течеискателя (б)

Датчик течеискателя состоит из корпуса 1 с двумя параллельными протяжными каналами (рис. 10.17, с), в которые вмонтированы две Тонкие платиновые или платинородиевые нити 2, выполняющие функцию электрических сопротивлений. На рис. 10.17, б показаны сопротивления R

1и R

2, включенные в цепь мостовой измерительной схемы. Датчик оформлен в виде выносного щупа, который используется для процесса щуповых испытаний контролируемых объектов. В комплекте течеискателя имеется несколько наконечников разной конфигурации для удобства подхода к труднодоступным контролируемым поверхностям.

На примере течеискателя типа ТП 7101М рассмотрены конструктивные и схемные особенности катарометрических течеискателей и возможные направления их совершенствования. Этот течеискатель выполнен портативным, что дает возможность проводить испытания крупногабаритных и протяженных объектов одному или нескольким операторам, разграничив их области контроля. Щуп-преобразователь течеискателя соединяется с измерительным блоком гибким шлангом. В массивном медном корпусе преобразователя расположены рабочая и сравнительная ячейки. Выходные отверстия ячеек соединены с общим источником расхода газа, размещенным в измерительном блоке. Для индикации течи измерительный блок снабжен стрелочным прибором и звуковым сигнализатором. Оценка динамики катарометрического течеискателя показала, что время достижения максимального сигнала составляет около 1 с. Это объясняется запаздыванием при перемещении пробного газа к чувствительным элементам. Время спада сигнала еще больше и составляет примерно 5 с. Порог чувствительности по гелию 2,3 10-6 м3 Па/с. Масса 4 кг.

Как видно, чувствительность течеискателя невелика. Однако универсальность течеискателя является его большим достоинством, так как один и тот же прибор в той или иной степени пригоден для поиска течей при опрессовке изделий различными газами. Перспективно применение такого течеискателя для проверки газопроводов с горючими газами (природным газом, пропаном, бутаном и т.п.). Область применения катарометрических течеискателей распространяется также на случаи, когда необходимо перед высокочувствительными испытаниями выявить грубые течи, т.е. осуществить предварительный контроль объектов.

Электронно-захватный метод основан на способности молекул некоторых газов захватывать электроны, превращаясь при этом в электроотрицательные ионы. Это свойство веществ называют сродством к электрону. Оно характеризуется энергией, выделяющейся при образовании отрицательно заряженного иона. Например, сродство к электрону атомов кислорода равно 1,46 эВ.

Схематично этот процесс может быть рассмотрен на основе приведенного ниже соотношения. Под действием радиоактивного излучения β-трития в камере детектора происходит ионизация молекул газа N

2 и образуются медленные электроны е

м:![]() (10.14)

(10.14)

Под влиянием приложенного напряжения эти электроны перемещаются к аноду, вследствие чего в цепи возникает ток. При попадании в камеру чувствительного элемента газа, содержащего молекулы, обладающие сродством к электрону, возникают отрицательные ионы. Они обладают значительно большей, чем электроны, способностью к рекомбинации с положительными ионами азота, что в конечном итоге приводит к уменьшению числа электронов, попадающих на анод, и соответственно к уменьшению ионизационного (фонового) тока. Уменьшение этого тока при прохождении через чувствительный элемент пробного газа служит мерой его количества.

Так как различные газы обладают различной способностью К захвату электронов, то чувствительные элементы таких течеискателей характеризуются избирательностью, например, к галогеносодержащим, органическим соединениям. Чувствительность электроннозахватных чувствительных элементов к различным пробным газам зависит от степени электроотрицателыюсти или сродства к электрону этих газов. Однако электронное сродство пробного газа меняется с энергией свободных электронов. Средняя величина энергии электронов в ионизационной камере определяется электрическим полем и природой газа носителя. Средняя энергия свободных электронов при определенной напряженности электрического поля больше у одноатомных газов (например, аргон) и меньше у многоатомных, например, углекислый газ. При соответствующем подборе газаносителя и потенциала, приложенного к камере, можно получить электроны с любой средней энергией, вследствие чего электронно-захватные течеискатели могут быть сделаны селективно чувствительными к различным пробным газам.

Существует несколько видов электронно-захватных течеискателей. Все они характеризуются индицированием течей с применением в качестве пробных веществ электроотрицательных газов и паров. Для обнаружения течей в вакуумных системах удобен вакуумметр-течеискатель ВТИ-1, который состоит из магнетронного манометрического преобразователя и простого измерительного блока. Преобразователь подсоединяется к вакуумной системе. При поиске течей с помощью ВТИ-1 используют фреон-12 и элегаз (SF6). Наиболее целесообразно использовать ВТИ-1 для проверки герметичности безмасляных вакуумных систем.

Рис. 10.18. Схема электронно-захватного течеискателя

Значительно шире область применения универсальных электронно-захватных течеискателей, не требующих вакуумйрования проверяемых объектов. Прежде всего это относится к течеискателю, получившему название электронно-захватный (по названию электронно-захватного детектора, широко используемого в хроматографии). Течеискатель представляет собой двухэлектродную ионизационную камеру с радиоизотопным (тритиевым) источником ионизирующего β-излучения. Преобразователь I

течеискателя состоит из детектора 3, эжектора 2 и дросселя 4 для регулирования отбора смеси газов (рис. 10.18). Эжектор, создавая разрежение, обеспечивает подачу пробного газа или воздуха в чувствительный элемент. Преобразователь соединен с полой иглой-зондом 1. Измерительный блок II

включает вспомогательные пневматический дроссели 5 и 7 для подстройки расхода газа-носителя, фильтр 8 для очистки газа-носителя от частиц масла и других примесей Электрическая часть измерительного блока включает блок питания 8, усилитель 9, устройство автокомпенсации сигнала течеискателя 10 и регистрирующий прибор 11. Кроме этих систем и блоков в измерительную часть течеискателя входят также звуковой генератор сигнализации течи, компаратор и другие элементы не показанные на схеме. Течеискатель может быть связан с внешними устройствами, такими, как система записи сигнала, устройство автоматической отбраковки негерметичных изделий и др.

Рис. 10.19. Схема плазменного течеискателя

Применение рассматриваемого электронно-захватного течеискателя весьма эффективно при поиске течей в высоковольтных электротехнических устройствах с элегазовым наполнением. Он может конкурировать с манометрическим устройством, контролируя утечку воздуха в камере, продуваемую азотом. В этом случае достигается порог чувствительности 1 10-5 м3 Па/с.

Плазменный течеискатель ТП2, также регистрирующий утечки электроотрицательных пробных веществ, состоит из разрядной трубки-натекателя 1, электродов конденсатора 2, измерительного блока 3 и узла индикации течи 4 (рис. 10.19). Течеискатель основан на использовании свойств тлеющего разряда, который шунтируя высокочастотный резонансный контур, вызывает срыв высокочастотной генерации. При появлении в разрядной трубке электроотрицательного газа частота срывов генерации возрастает за счет увеличения скорости рекомбинации ионов. Измерительный блок обеспечивает выработку сигналов, пропорциональных частоте срывов высокочастотных колебаний и концентрации электроотрицательной примеси в воздухе, прокачиваемом через трубку.

Течеискатель портативен, удобен в работе, достаточно чувствителен к пробным газам, имеет малую массу (2 кг), в основном используется для поиска течей способом щупа. Чувствительность к потоку элегаза (SF6) составляет 0,7 10-9 м3 Па/с, к потоку фреона-22 - 1 10-8 м3 Па/с. Постоянная времени течеискателя - не более 1с.

Химический метод. При контроле объектов, эксплуатируемых с применением специальных газов и газовых смесей, а также во всех других случаях, когда известные методы контроля герметичности оказываются малопригодными, химический метод оказывается наиболее приемлемым. Известны несколько модификаций этого метода: нанесение на объекты индикаторной массы; применение индикаторных лент; применение индикаторной краски.

Общим для всех модификаций является применение соответствующего пробного газа, создание избыточного давления этого газа в объекте и визуальное наблюдение эффекта взаимодействия пробного газа с химическим составом, тем или иным способом нанесенным на предполагаемые места течи. Чаще всего в качестве пробного газа используется технологический газ или смесь газов .

В качестве индикаторных масс могут применяться различные сочетания химических веществ. Основные требования к индикаторным массам следующие: высокая чувствительность к пробному газу; сохранение технологических свойств в течение времени, необходимого для осмотра объекта; индикаторная масса не должна быть агрессивной по отношению к материалу ОК.

В качестве пробного газа используют двуокись углерода различной концентрации и некоторые другие газы. При наличии течей пробный газ, взаимодействуя с индикаторной массой, вызывает появление пятен различного цвета (желтого, синего и др.). Стойкость пятен после прекращения контакта индикаторной массы с пробным газом составляет до 50 мин. Свойства нанесенной индикаторной массы сохраняются в течение десятков часов.

Принцип контроля герметичности оборудования с применением индикаторных лент заключается в наклеивании последних на предполагаемые места течи и наблюдении за образованием пятен при взаимодействии индикатора, которым пропитана лента с пробным газом. Индикаторные ленты изготавливают, как правило, из хлопчатобумажных тканей. Их пропитка осуществляется в специальном растворе до получения равномерной окраски. Состав одного из рекомендуемых растворов, которым пропитывают ленты- 100 мл этилового спирта, 15...20 мл глицерина, 1...2 г бром-фенолового синего и 20%-ный раствор серно-кислого аммония. Кроме этого раствора применяют также фенолфталеин и другие составы. С целью исключения ложных окрасок индикаторных лент в загазованных помещениях иногда одна из поверхностей ленты покрывается прозрачной газонепроницаемой пленкой, которая имеет липкую поверхность для соединения с индикаторной лентой и испытуемой емкостью. Наличие прозрачной пленки способствует накоплению выходящего из емкости газа под пленкой и окрашиванию индикаторной ленты, а также повышает чувствительность контроля и создает защиту от окрашивания содержащимися в помещении газами.

Наиболее часто в качестве пробного газа используют воздушно-аммиачную смесь с концентрацией аммиака до 1...3%. Определение герметичности сводится к визуальному осмотру предполагаемых мест течи, на которые наложена индикаторная лента, и к фиксированию на ней пятен, соответствующих местам течи. Чувствительность способа индикаторных лент составляет от 1 10-7 до 7 10-7 м3 Па/с.

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ. Кн. I. Общие вопросы. Контроль проникающими веществами. Гурвич, Ермолов, Сажин.

Вы можете скачать документ

Реализуется галогенный метод контроля герметичности на базе галогенных течеискателей. Действие этих приборов основано на свойстве накаленной от 800 до 900°С пластины резко увеличивать эмиссию положительных ионов в присутствии галогеносодержащих веществ. Этот эффект, открытый Райсом в 1910 г., реализуется в двухэлектродной системе, состоящей из коллектора и накаленного эмиттера, между которыми создается электрическое поле. Эффект наблюдается как при атмосферном давлении, так и в вакууме. При разности потенциалов между электродами от 200 до 250 В эмитируемые ионы переносятся на коллектор, образуя электрический ток во внешней цепи, регистрируемый индикатором. Платина в условиях высокой температуры дает заметную эмиссию положительных ионов, которая резко возрастает при наличии газов, содержащих галогены. Такой диод может работать как при атмосферном давлении, так и в вакууме.

С атмосферным галогенным течеискателем поиски ведут методом опрессовки изделий газом, содержащим галогены. С помощью вакуумного галогенного течеискателя поиски течи ведутся таким же методом, как и масс-спектрометрическим течеискателем, с применением фреона или другого галогеносодержащего пробного газа. Течеискатели ТИ2-8, БГТИ-7 обеспечивают контроль герметичности объемов и систем с применением хладона и смеси газов, содержащих галогены, в качестве пробного газа. Галогенные течеискатели обеспечивают испытания с выносным щупом (атмосферные испытания) и вакуумные испытания.

Рисунок 3. Вакуумно-атмосферный галогенный течеискатель ТИ2-8

Рисунок 4. Атмосферный галогенный течеискатель БГТИ-7

Схема испытаний способом щупа с использованием чистого фреона приведена на рисунке 5.

1 - 6, 13 - клапаны, 7 - 9 - контролируемые объекты, 10 - насос, 11 - компрессор, 12 - конденсатор, 14 - баллон.

Рисунок 5. Схема испытаний способом щупа

Согласно рисунку 5 контролируемые объекты 7-9 откачивают форвакуумным насосом 10, открыв клапаны 3-6, клапаны 1, 2, 13 при этом закрыты.

Затем закрывают клапан 3, открывают клапан 1 и через открытые клапаны 4 - 6 из баллона 14 нагнетают фреон в объект контроля до давления выше атмосферного и клапан 1 закрывают. После этого с помощью щупа, соединенного с регистрирующим блоком течеискателя, обследуют подозреваемые на течь места. Начинать испытания рекомендуется при пониженной чувствительности, для чего снижают ток накала эмиттера или загрубляют УПТ. Устранив грубые течи, повышают чувствительность и проводят высокочувствительные испытания. По окончании испытаний фреон собирают обратно в баллон 14 с помощью компрессора 11 и конденсатора 12 через открытые клапаны 2, 13, после чего в объекты подают чистый воздух с последующей его откачкой. Двукратная откачка обеспечивает остаточное содержание фреона в объекте в пределах от 10 до 5 мг/м 3 .

Участок контроля герметичности галогенным методом должен быть оснащен:

Течеискателем галогенным типа ГТИ-6, БГТИ-5;

течами типа Галот-1;

- - манометрами типа МТИ с диапазоном от 0 до 1 МПа (от 0 до 10 кгс/см);

- - редукторами кислородными типа РК-53Б или углекислотными типа УР-2;

- - вентилями хладоновыми (фреоновыми);

- - предохранительными клапанами;1

- - шлангами резиновыми;

- - спиртом техническим;

- - хладоном-22 (фреоном -12, -22).

Эти течеискатели представляют собой переносные приборы, состоящие из регистрирующего блока и преобразователей, соединенных между собой электрическим кабелем.

В приведенных моделях течеискателей порог чувствительности ограничен указанной величиной, исходя из следующих факторов:

- - повышение температуры эмиттера до значения более 850 °С способствует увеличению ионного тока, но при этом непропорционально возрастают флюктуации фонового и активированного токов, а следовательно, выбранная температура эмиттера близка к оптимальной;

- - увеличение поверхности эмиттера в разработанных промышленных моделях течеискатели неэффективно, поскольку даже незначительное повышение чувствительности требует существенного увеличения габаритных размеров преобразователя;

- - повышение коэффициента усиления УПТ также нецелесообразно, потому что одновременно возрастает и фоновый ток ЧЭ, так что отношение сигнал/шум не увеличивается.

Государственный комитет СССР по надзору

за безопасным ведением работ в атомной энергетике

ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ

УНИФИЦИРОВАННАЯ МЕТОДИКА КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ

Контроль герметичности.

Газовые методы.

ПНАЭ Г-7-019-89

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль герметичности конструкций и их узлов проводится в целях выявления течей, обусловленных наличием сквозных трещин, непроваров, прожогов и т.п. в сварных соединениях и металлических материалах.

1.2. Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через течи в конструкции при помощи различных приборов - течеискателей и других средств регистрации пробного вещества.

1.3. В зависимости от свойств пробного вещества и принципа его регистрации контроль проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд способов, различающихся технологией реализации данного принципа регистрации пробного вещества. При этом в зависимости от применяемого способа при контроле герметичности определяется место расположения течи или суммарное натекание (степень негерметичности). Перечень применяемых методов и способов контроля приведен в Таб.1

1.4. Величина течи или суммарного натекания оценивается потоком воздуха через течь или все течи, имеющиеся в изделии, при нормальных условиях из атмосферы в вакуум. Соотношения единиц измерения потока приведены в справочном Приложение 1.

1.5. Под системой контроля понимается сочетание определенных способа и режимов контроля и способа подготовки изделия к контролю.

1.6. Пороговая чувствительность системы контроля характеризуется величиной минимальных выявляемых течей или суммарного натекания.

2. КЛАССИФИКАЦИЯ И ВЫБОР СИСТЕМ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

2.1. Все системы контроля по чувствительности разделены на пять классов герметичности, приведенных в табл. 2.

2.2. Класс герметичности устанавливается проектной (конструкторской) организацией в соответствии с требованиями действующих Правил контроля в зависимости от назначения, условий работы изделия и выполнимости способов контроля и подготовки, отнесенных к данному классу, и указывается в конструкторской документации.

2.3. Выбор конкретной системы контроля определяется назначенным классом герметичности, конструкционными и технологическими особенностями изделия, а также технико-экономическими показателями контроля.

2.4. В соответствии с назначенным классом герметичности контроль проводится по технологии технологических карт контроля, в которых указаны конкретные способы контроля и подготовки изделия под контроль. В случае отступлений от требований настоящей методики документы должны быть согласованы с головной отраслевой материаловедческой организацией.

3. АППАРАТУРА И МАТЕРИАЛЫ

3.1. При испытании герметичности оборудование, приборы и материалы должны выбираться в соответствии со справочными приложениями 2 и 3. Допускается применение не указанных в приложениях отечественного и импортного оборудования, приборов и материалов, удовлетворяющих требованиям настоящего документа.

3.2. Параметры и технические характеристики оборудования, приборов и материалов, применяемых при контроле герметичности, должны соответствовать паспортным значениям, государственным стандартам и техническим условиям.

3.3. Метрологической поверке подвергаются приборы, в паспортах которых указаны объем и характер поверок. Поверки проводятся органами Госстандарта на соответствующих предприятиях. Периодичность поверок проводится в соответствии с требованиями паспорта на прибор.

3.4. Течеискатели независимо от выбранного способа контроля должны быть настроены на оптимальную чувствительность в соответствии с указаниями технического описания и инструкции по их эксплуатации.

4. ГАЗОВЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

4.1. Требования по подготовке поверхности конструкций, подлежащих контролю герметичности газовыми методами

4.1.1. Если на поверхность изделия, сборочной единицы наносится защитное покрытие, контроль герметичности следует проводить перед указанной операцией.

Примечание

. В случае технической невозможности допускается проводить контроль герметичности после нанесения защитных покрытий, что должно оговариватьея в производственно-технической документации (ПТД).

4.1.2. Поверхность изделий, сборочных единиц, сварных соединений изделий, подлежащих проверке на герметичность, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений.

4.1.3. Органические загрязнения с доступных участков поверхности изделия следует удалять промывкой органическими растворителями с последующим кантованием изделия или барботированием залитого растворителя. Объем заливаемого растворителя должен быть не менее 100% свободного объема изделия.

4.1.4. В качестве очищающих жидкостей следует использовать спирт, ацетон, уайт-спирит, бензин, хладон-113 или другие органические растворители, обеспечивающие качественное удаление органических загрязнений.

4.1.5. После очистки растворитель следует слить и полость изделия продуть сухим чистым воздухом до полного удаления запаха растворителя.

4.1.6. Качество очистки должно быть проконтролировано протиркой контролируемой поверхности чистой белой безворсовой тканью с последующим ее осмотром. Отсутствие загрязнений на ткани свидетельствует о качественной очистке поверхности.

4.1.7. При соответствующем указании в техническом процессе качество очистки должно быть проконтролировано осмотром участка поверхности изделия или сварного соединения в лучах ультрафиолетового света, а при недопустимости поверхности для осмотра в лучах ультрафиолетового света - куска бязи после протирки им поверхности. Отсутствие светящихся пятен на контролируемой поверхности или куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке поверхности.

4.1.8. Окончательную операцию подготовки - осушку поверхности изделий и полостей возможных сквозных дефектов от влаги и других жидких сред - следует проводить непосредственно перед контролем герметичности. После осушки в целях сохранения чистоты изделий работы следует проводить в чистой спецодежде (халате или спецовке) и в перчатках из бельевой ткани.

4.1.9. В качестве нагревательных средств следует использовать электропечи, индукторы, калориферы, установки, стенды для пропаривания и т.п. Для нагрева можно использовать метод электросопротивления с применением переменного или постоянного тока.

4.1.10. При осуществлении осушки без вакуумирования длительность выдержки при требуемой температуре должна быть не менее 5 мин. Температура определяется заданным классом герметичности.

4.1.11. В случае невозможности выполнения контроля герметичности изделий непосредственно после осушки хранить осушенное изделие допускается не более 5 сут. при следующих условиях:

- контролируемые участки должны быть защищены от попадания загрязнений и жидких сред защитными материалами;

- на поверхности контролируемого изделия не должна конденсироваться влага атмосферного воздуха. Для предотвращения явления конденсации влаги (например, при внесении изделий в помещение, температура воздуха в котором выше температуры поверхности изделия, понижении температуры воздуха в помещении, при охлаждении изделия при подаче в него пробного газа из баллона) необходимо принимать меры, руководствуясь справочными таблицами соотношений температуры окружающего воздуха, относительной и абсолютной влажности. Например, при относительной влажности воздуха 80% и температуре 20°С температура поверхности изделия не должна быть менее 17°С;

- влажность воздуха в помещении для хранения осушенных изделий не должна превышать 80%.

4.1.12. При необходимости транспортирования изделий следует исключить возможность загрязнения и конденсации влаги на поверхности изделия.

4.2. Контроль герметичности гелиевыми течеискателями

4.2.1. Пороговая чувствительность гелиевых течеискателей и способов контроля. Рабочая шкала.

4.2.1.1. Пороговая чувствительность течеискателей характеризуется минимальным потоком пробного вещества, который течеискатель может зарегистрировать. Пороговая чувствительность гелиевых течеискателей должна быть не менее 1,3.10-10 м3* Па/с (1.10-6 л×мкм рт.ст./с). Пороговая чувствительность способа контроля характеризуется минимальным потоком или количеством пробного вещества, который фиксируется в схеме проведения контроля.

4.2.1.2. Пороговая чувствительность гелиевых течеискателей определяется в начале каждой смены по методике, приведенной в Приложение 4 .

4.2.1.3. Пороговая чувствительность способа контроля определяется после испытания изделия, партии однотипных изделий или имитатора, конструкции которого согласовывается с ГОМО по методике, приведенной в Приложение 5.

4.2.1.4. Пороговая чувствительность способов вакуумной (гелиевой) камеры и термовакуумного должна быть не ниже 6,7.10-10 м3×Па/с (5.10-6 л×мкм рт.ст./с), способов обдува гелием и гелиевого щупа - не ниже 6,7.10-9 м3×Па/с (5.10-5 л×мкм рт.ст.с).

4.2.1.5. Если пороговая чувствительность способа контроля ниже значений, указанных в п. 4.2.1.4, то изделие или партия изделий должны подвергаться повторному контролю.

4.2.1.6. Признаком наличия сквозного дефекта является увеличение показаний прибора над средними фоновыми показаниями на величину, равную разности максимального и минимального значений фона в схеме испытаний. Эта величина не должна превосходить 50 мВ для всех способов контроля (кроме способа щупа) и 100 мВ для способа щупа.

Примечания

:

1. Средние фоновые показания перед началом испытания любым способом не должны быть более 2/3 рабочей шкалы.

2. Если фоновые показания превышают указанную величину, следует использовать схему компенсации фона.

4.2.2. Способ гелиевой (вакуумной камеры).

4.2.2.1. Сущность способа гелиевой или вакуумной камеры заключается в том, что контролируемое изделие помещается в герметичную металлическую камеру. К камере или изделию подсоединяется через систему вспомогательной откачки течеискатель, после чего в камеру (способ гелиевой камеры) или в изделие (способ вакуумной камеры) подается под давлением гелий. При наличии течи гелий в результате перепада давлений поступает в вакуумируемый объем, соединенный с течеискателем. Схема контроля способом вакуумной камеры приведена на Рис.1.

Рис. 1. Схема установки для контроля способом вакуумной камеры

1 - гелиевый течеискатель,

2 - натекатель,

3 - баллон с аргоном,

4 - камера,

5 - изделие,

6 - мановакуумметр,

7 - редуктор,

8 - баллон с гелием,

9 - вакуумный насос,

10 - вакуумный клапан ,

11 - калиброванная течь

4.2.2.2. При проектировании и изготовлении гелиевой (вакуумной) камеры должны учитываться следующие требования:

- для ускорения откачки форма камеры рекомендуется цилиндрической (допускается изготовление камеры по конфигурации конструкции);

- должна быть предусмотрена герметичность фланцевых соединений, а также герметичность места вывода из самой конструкции или технологического переходника от конструкции к баллону с гелием;

- контролируемая конструкция не должна соприкасаться с внутренней поверхностью камеры.

4.2.2.3. Порядок проведения контроля:

- контролируемое изделие подготавливается в соответствии с требованиями подразд. 4.1;

- изделие помещается в металлическую камеру, внутренняя поверхность которой предварительно очищается и просушивается;

- после уплотнения крышки камеры и установки манометра проводится откачка полости камеры (изделия) до остаточного давления 7 - 8 Па [(5-6) .10 -2 мм рт. ст.;

- перед заполнением контролируемого изделия (камеры) гелием полость его предварительно откачивается до давления не выше 700-1400 Па (5-10 мм рт. ст.);

- после достижения в камере (изделии) требуемого остаточного давления открывается входной клапан течеискателя и отключается система вспомогательной откачки;

- в случае постепенного уменьшения давления в камере масс- спектрометра необходимо проводить подачу сухого азота в камеру масс-спектрометра с применением регулирующих натекателей;

- в случае увеличения давления в камере масс-спектрометра необходимо частично приоткрыть клапан системы вспомогательной откачки или прикрыть входной клапан течеискателя;

- в полость изделия (камеры) подается гелий или воздушно-гелиевая смесь в пропорциях, устанавливаемых технологической картой на контроль;

- проводится выдержка изделия (камеры) под давлением.

4.2.2.4. Длительность выдержки изделия (камеры) под давлением должна быть при вакуумируемом объеме до 0,1 м3 - не менее 5 мин, от 0,1 до 0,5 м3 - не менее 10 мин, свыше 0,5 до 1,5 м3 - не менее 15 мин, свыше 1,5 до 3,5 м3 не менее 20 мин, свыше 3,5 - 40 мин.

4.2.2.6. Удалять гелий следует продуванием полости изделия (камеры) сухим сжатым воздухом или ее откачкой.

Допускается сбор удаляемого гелия для использования при последующем контроле.

4.2.2.5. При необходимости контроля участка изделия или отдельного сварного соединения на контролируемый участок или сварное соединение допускается установить локальную камеру.

Порядок контроля аналогичен указанному в п. 4.2.2.3.

Длительность выдержки под давлением устанавливается в зависимости от откачиваемого объема в соответствии с п. 4.2.2.4.

4.2.2.7. При контроле замыкающего сварного шва изделия проводится вакуумирование изделия и подача гелия в полость изделия с последующей заваркой замыкающего шва в потоке гелия. После заварки необходимо провести испытание замыкающего шва способом локальной вакуумной камеры. Длительность контроля определяется объемом камеры в соответствии с п. 4.2.2.4.

4.2.2.8. Количественную оценку суммарного потока пробного вещества через течи в изделии следует проводить по методике, изложенной в приложении 6 (справочном) .

4.2.3. Способ опрессовки гелием замкнутых оболочек.

4.2.3.1. Контроль способом опрессовки замкнутых оболочек заключается в том, что изделие или замыкающий шов помещаются в специальную камеру, в которой создается давление гелия. При наличии негерметичности в шве гелий проникает в замкнутый объем изделия. Далее проводится контроль изделия накоплением гелия в вакуумной камере, в которую помещается изделие.

4.2.3.2. Контроль герметичности замыкающего сварного шва способом опрессовки рекомендуется проводить для изделий, имеющих небольшие объемы (до 10 л) .

4.2.3.3. Контроль должен проводиться в такой последовательности:

- изделие помещается в опрессовочную камеру и выдерживается под давлением гелия в течение определенного времени;

- после опрессовки изделие вынимают из камеры, обдувают сжатым воздухом или азотом наружную поверхность изделия для очистки от гелия и выдерживают на воздухе 1 - 2 ч;

- перед установкой изделия внутреннюю полость камеры, присоединенной к течеискателю, откачивают вспомогательным насосом. Фиксируют фоновые показания выходного прибора течеискателя при давлении в камере 1 - 7 Па [(1 - 5) .10 -2 мм рт. ст.] с отключенным вспомогательным насосом;

- опрессованное гелием изделие помещают в вакуумную камеру и откачивают камеру с изделием до давления не более 1 - 7 Па, отключают вспомогательный насос и накапливают гелий в камере в течение не менее 1 ч, после чего открывают входной клапан течеискателя и фиксируют показания течеискателя.

- Превышение сигнала выходного прибора течеискателя на 1 В и более над фоновыми показаниями является признаком течи в замыкающем шве изделия.

Примечание

. С целью исключения повышенного гелиевого фона в процессе испытаний запрещается использовать камеру, в которой проводилась опрессовка изделия гелием.

4.2.3.4. Длительность опрессовки изделия гелием должна быть при давлении 1.10 6 Па (10 кгс/см2) не менее 120 ч, 2.106 Па (20 кгс/см2) не менее 50 ч, 5.105 Па (50 кгс/см2)) не менее 13 ч.

4.2.4. Способ термовакуумных испытаний.

4.2.4.1. Сущность испытаний заключается в том, что подлежащее контролю изделие нагревается в вакуумной камере до температуры 380 - 400°С при давлении внутри и снаружи изделия не выше 0,1 Па (10 -3 мм рт.ст.), а затем контролируется при подаче гелия в нагретое изделие или в камеру, в которую оно помещено.

4.2.4.2. Порядок проведения контроля:

- изделие подготавливается к контролю в соответствии с п. 4.1.1 - 4.1.7;

- изделие помещается в металлическую камеру;

- камера и внутренняя полость изделия вакуумируются до давления не выше 0,1 Па (10 -3 мм рт. ст.);

- изделие нагревается в печах или нагревательными устройствами до температуры 380 - 400°С и выдерживается при этой температуре в течение 3 - 5 мин. Темп разогрева определяется постоянным поддержанием давления в камере и изделии не выше 0,1 Па (10 -3 мм рт. ст.) и конструкцией изделия;

- открывается входной клапан течеискателя при одновременном отключении насосной группы камеры (или изделия) .

- Фиксируются установившиеся фоновые показания течеискателя;

- в контролируемое изделие (или камеру) подается гелий до требуемого давления;

- изделие (камера) выдерживается под давлением, при этом фиксируются показания течеискателя. Длительность выдержки выбирается в соответствии с п. 4.2.3.4;

- после охлаждения до температуры не выше 50°С камера открывается.

4.2.5. Способ гелиевого щупа.

4.2.5.1. Сущность способа заключается в том, что изделие заполняется гелием или гелиево-воздушной смесью до давления выше атмосферного, после чего наружная поверхность изделия контролируется специальным щупом, соединенным металлическим или вакуумным резиновым шлангом с течеискателем. В результате перепада давления гелий проникает через имеющийся сквозной дефект и через щуп и шланг попадает в камеру масспектрометра течеискателя. Определенная конструкция насадки щупа, изготовленная в соответствии с профилем контролируемой поверхности, позволяет установить место расположения сквозного дефекта в изделии. Насадка щупа должна перекрывать проверяемый участок по ширине не менее чем на 5 мм с каждой стороны. Если ширина насадки меньше, то контроль следует проводить в несколько проходов.

Схема контроля способом гелиевого щупа приведена на рис. 2

Рис. 2. Схема установки для контроля способом щупа

1 - гелиевый течеискатель,

2 - термопарная лампа,

3 - вакуумный шланг,

4 - вакуумный насос,

5 - (Note from Webmaster: nothing for 5)

6 - изделие,

7 - щуп,

8 - мановакууметр,

9 - баллон с гелием

4.2.5.2. При контроле способом щупа используются регулируемые щупы-улавливатели с конической насадкой объемом не более 1 мм3 и расстоянием регулируемой запирающей иглы от контролируемой поверхности не более 5 мм. Одним из возможных вариантов конструкторского исполнения является щуп-улавливатель по черт. 358-00-00 и 358-01-00.

4.2.5.3. К установке для контроля способом гелиевого щупа предъявляются следующие требования:

- все соединения установки должны быть проверены при закрытом положении щупа способом обдува;

- часть установки, предназначенная для подачи гелия в контролируемое изделие, должна быть испытана способом гелиевого щупа при давлении гелия не менее 1,5 Р, где Р - давление гелия во время контроля;

- в случае применения шланга из вакуумной резины для присоединения щупа к течеискателю шланг должен быть промыт для уменьшения газоотделения раствором щелочи (15%), чистой проточной водой, дистиллированной водой и осушен спиртом - ректификатом. Наружная поверхность шланга протирается касторовым маслом;

- длина магистрали, соединяющей щуп с течеискателем, должна быть минимально. возможной. Максимальная длина магистрали определяется п. 4.2.1.4 при оценке чувствительности способа по приложению 5.

4.2.5.4. Контроль следует проводить в такой последовательности:

- при закрытом щупе 7 (см. рис. 2) проводится откачка шланга 3 вакуумным насосом 5 в течение 15 - 20 мин;

- щуп регулируется так, чтобы при совместной работе вспомогательного вакуумного насоса и насосов течеискателя остаточное давление, измеряемое термопарной лампой 2, установленной у фланца течеискателя, было равно 25 - 30 Па [(1,8-2,2) .10-1 мм рт. cт.]. Установление рабочего давления в шланге, соединяющем щуп с течеискателем, должно проводиться одновременно регулировкой щупа и входного клапана течеискателя;

- в качестве вспомогательного должен использоваться насос со скоростью откачки 1 - 3 л/с. Если используется насос с большей скоростью откачки, следует прикрывать клапан 4, обеспечивая соответствующую скорость откачки;

- подготовленное к контролю изделие после глушения отверстий и фланцевых выходов откачивается до давления не выше 700 - 1400 Па (5-10 мм рт. ст.);

- осуществляется подача гелия и гелиево-воздушной смеси (не менее 50% гелия) в изделие до необходимого при испытаниях избыточного давления.

Иллюстрацию метода вы можете посмотреть на видеозаписи:

Примечания:

1. В случае невозможности предварительной откачки трубопроводов или изделий камерного типа допускается проводить продув полости гелием до появления его на выходе трубопровода или изделия. Появление гелия фиксируется щупом по повышению показаний прибора над фоновым на 100 мВ и выше.

2. Для получения концентрации гелия не менее 60% под давлением 0,1 МПа (1 кгс/см2) после продува полости гелием в изделие или трубопровод подают гелий до давления 0,1 МПа (1 кгс/см2) . Для получения концентрации гелия не менее 75% давление сбрасывают до атмосферного и вновь подают гелий до давления 0,1 МПа.

3. Для изделий с тупиковыми полостями, исключающими возможность продувки и вакуумирования, время выдержки для достижения необходимой концентрации гелия определяется экспериментально в каждом конкретном случае на стенде-имитаторе.

4.2.5.5. Контроль осуществляется перемещением щупа по поверхности изделия с постоянной скоростью, равной 0,10 - 0,15 м/мин:

- при движении щуп должен находиться в непосредственном соприкосновении с контролируемой поверхностью. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

- контроль следует начинать с нижних участков изделия с постепенным переходом к верхним.

4.2.6. Способ обдува гелием.

4.2.6.1. Сущность способа заключается в том, что изделие, подвергаемое контролю, подключается к течеискателю, вакуумируется до давления, позволяющего полностью открыть входной клапан течеискателя, после чего наружная поверхность изделия обдувается струей гелия.

При наличии течи в изделии гелий попадает в его полость и фиксируется течеискателем.

Схема контроля способом обдува приведена на рис. 3.

Рис. 3. Схема установки для контроля способом обдува

1 - гелиевый течеискатель,

2 - натекатель,

3 - гелиевая течь ,

4 - вакуумный насос,

5 - баллон с аргоном,

6 - вакуумный клапан ,

7 - изделие,

8 - обдуватель,

9 - камера с гелием

4.2.6.2. Контроль должен проводиться в такой последовательности:

- подготовленное в соответствии с требованиями подразд. 4.1 изделие вакуумируется до давления 7 - 8 МПа [(5 - 6) .10 -2 мм рт. ст.];

- при открытом на изделие входном клапане течеискателя отключается система вспомогательной откачки и проводится обдувание гелием наружной поверхности изделия. Если невозможно поддержать требуемое давление в камере масс-спектрометра при отключенной системе вспомогательной откачки, разрешается проводить контроль при не полностью перекрытом или открытом клапане системы вспомогательной откачки, при этом определять чувствительность по приложению 5 следует при том же положении клапана;

- обдув следует начинать с мест подсоединения системы вспомогательной откачки к течеискателю; затем обдувается само изделие, начиная с верхних его участков с постепенным переходом к нижним;

- на первой стадии испытаний рекомендуется установить сильную струю гелия, охватывающую при обдуве сразу большую площадь. При обнаружении течи уменьшить струю гелия так, чтобы она слегка чувствовалась при поднесении пистолета - обдувателя к губам, и точно определить место сквозного дефекта. Скорость перемещения обдувателя по контролируемой поверхности составляет 0,10-0,15 м/мин; при контроле изделий большого объема и протяженности следует, учитывая время запаздывания сигнала, уменьшить скорость обдува;

- при наличии больших сквозных дефектов и невозможности достижения требуемого вакуума в изделии для полного открытия входного клапана течеискателя при отключенной системе вспомогательной откачки сквозные дефекты отыскивать при включенной системе вспомогательной откачки. После обнаружения больших сквозных дефектов и их устранения проводится повторный контроль с целью нахождения дефектов с малой величиной натекания.

4.2.6.3. С целью контроля всей поверхности изделия или части его в отдельных случаях контролируемую поверхность закрывают мягким чехлом. Под чехол подают гелий в количестве, примерно равном объему пространства под чехлом.

Длительность выдержки изделия под чехлом составляет 5- 6 мин.

4.2.6.4. Способ обдува допускается применять для контроля незамкнутых элементов конструкций. Для его осуществления следует использовать вакуумные камеры-присоски, накладываемые или закрепляемые на контролируемой поверхности со стороны, противоположной обдуваемой. Одна из конструкций камер приведена на рис. 4. Режимы испытания указаны в п. 4.2.6.2.

Рис. 4. Конструкция вакуумной камеры-присоски

1- крышка,

2- корпус,

3- резиновые уплотнения,

4- конструкция,

5- трубопровод,

6- сварное соединение

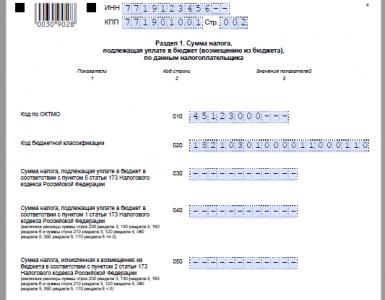

4.3. Контроль герметичности галоидными течеискателями. Способ галоидного атмосферного щупа

4.3.1. Настройку течеискателей, определение и проверку пороговой чувствительности галоидных течеискателей следует проводить по калиброванным галоидным течам в соответствии с техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

4.3.2. Сущность способа галоидного щупа заключается в том, что испытываемое изделие, предварительно отвакуумированное, наполняется хладоном или смесью хладона с воздухом до давления выше атмосферного. В результате перепада давлений хладон проникает через имеющуюся неплотность и улавливается щупом течеискателя , соединенным электрическим кабелем с измерительным блоком течеискателя.

4.3.3. Схема установки для контроля способом галоидного щупа приведена на рис. 5.

Рис. 5. Схема установки для контроля способом галоидного щупа:

1 - баллон с фреоном;

2 - редуктор;

3 - вакуумный насос;

4 - мановакуумметр;

5 - клапан;

6 - изделие;

7 - измерительный блок течеискателя;

8 - выносной щуп течеискателя

Установка для нагнетания хладона в контролируемое изделие должна быть проверена на герметичность галоидным течеискателем при давлении насыщенных паров хладона при температуре испытаний.

4.3.4. Порядок проведения контроля:

- после глушения отверстий и фланцевых выходов проходными и глухими заглушками изделие откачивается до остаточного давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

- перекрытием клапана вакуумный насос отключается и хладон подается в изделие до необходимого при испытании избыточного давления;

- в случае невозможности предварительной откачки трубопроводов допускается вытеснение воздуха хладоном с фиксацией наличия хладона на удаленном конце трубопровода. Далее хладон нагнетается в трубопровод для обеспечения концентрации хладона в трубопроводе не менее 50%;

- для изделий камерного типа допускается нагнетание хладона без откачки изделия при условии обеспечения концентрации хладона в изделии не менее 50%;

- контроль осуществляется перемещением выносного щупа по поверхности изделия с постоянной скоростью;

- при движении щуп должен находиться на минимально возможном расстоянии от поверхности. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

- контроль следует начинать с верхних участков изделия с постепенным переходом к нижним.

4.3.5. Режимы контроля галоидными течеискателями:

скорость перемещения щупа по поверхности изделия не должна превышать 0,10 - 0,15 м/мин;

давление хладона-12 или хладона-22 должно соответствовать указаниям рабочих чертежей или технологической карты на контроль. Давление хладона в изделии должно быть ниже давления его насыщенных паров.

Примечание

. Давление насыщенных паров хладона-12 и хладона - 22 в зависимости от температуры приведено в справочном приложении 7.

4.3.6. После проведения контроля хладон должен быть удален из конструкции за пределы рабочего помещения откачкой до остаточного давления 130 - 650 Па (1 - 5 мм рт. ст.). После этого должны быть проведены напуск воздуха в контролируемое изделие и повторная откачка до того же давления.

Примечание

. Двукратная откачка контролируемого изделия до остаточного давления 130 - 650 Па гарантирует остаточное содержание хладона-12 не более 0,01 мг/л, а хладона-22 - не более 0,006 мг/л.

4.4. Контроль герметичности пузырьковым методом

4.4.1. Пневматический способ надувом воздуха.

4.4.1.1. Сущность способа заключается в том, что контролируемое изделие заполняется пробным газом под избыточным давлением. На наружную поверхность изделия наносится пенообразующий состав. Пробный газ в местах течей вызывает образование пузырей в пенообразующем составе (пузыри или разрывы мыльной пленки при применении мыльной эмульсии; пенные коконы или разрывы пленки при применении полимерного состава).

4.4.1.2. Порядок проведения контроля:

- в контролируемом изделии создается требуемое избыточное давление пробного газа;

- мягкой волосяной кистью или краскораспылителем на контролируемую поверхность изделия наносится пенообразующий состав и осуществляется визуальное наблюдение.

Примечание

. Компоненты пенообразующих составов приведены в приложении 8 (справочном) .

4.4.1.3. Время наблюдения за состоянием поверхности при нанесении мыльной эмульсии составляет не более 2 - 3 мин после ее нанесения на поверхность.

4.4.1.4. При нанесении полимерного состава для выявления больших дефектов (более 1.10 -4 м 3 Па/с) осмотр следует проводить непосредственно после нанесения полимерного состава. Для выявления малых дефектов время осмотра должно быть не менее 20 мин с момента нанесения состава. Пенные коконы сохраняются в течение суток.

4.4.2. Пневмогидравлический аквариумный способ.

4.4.2.1. Сущность способа заключается в том, что изделие, которое заполнено газом под избыточным давлением, погружают в жидкость. Газ, выходящий в местах течей из изделия, вызывает образование пузырей в жидкости.

4.4.2.2. Контроль осуществляется в такой последовательности:

- контролируемое изделие помещается в емкость;

- в изделии создается испытательное давление пробного газа;

- в емкость заливается жидкость до уровня не менее 100 - 150 мм над контролируемой поверхностью изделия.

4.4.2.3. Признаком течи в изделии является образование всплывающих к поверхности жидкости пузырьков воздуха, периодически образующихся на определенном участке поверхности изделия, или строчки пузырьков.

4.4.3. Пузырьковый вакуумный способ.

4.4.3.1. Сущность способа заключается в том, что перед установкой вакуумной камеры контролируемый участок конструкции смачивается пенообразующим составом, в камере создается вакуум. В местах течей образуются пузыри, коконы или разрывы пленки, видимые через прозрачный верх камеры.