Способы сварки металла электросваркой. Как правильно варить электросваркой

Электросварка – технология объединения структуры металлов нагревом и расплавлением электрической дугой, которая получила широкое распространение в самых разных сферах народного хозяйства, включая бытовую сферу.

По сути, таким методом можно выполнять сваривание между собой любых металлов, учитывая температуру электрической дуги (7000-8000 градусов). Но прежде чем обратиться к этой технологии, придётся изучить, как варить вертикальный шов электросваркой, и разобраться с техникой получения горизонтального шва.

Технология сваривания металлов тесно связана с понятием – сварной шов. Таковой формируется в процессе застывания металла, расплавленного дуговой электросваркой.

В зависимости от места исполнения сварки шов может располагаться горизонтально или вертикально. Кроме того, пространственное расположение шва может быть нижним, боковым, верхним.

Виды сварных швов: 1 – горизонтальный в нижней плоскости; 2 – горизонтальный в верхней плоскости (потолочный); 3 – горизонтальный в боковой плоскости; 4 – вертикальный в боковой плоскости

Наиболее простой и легкой для исполнения считается укладка сварных швов в плоскости нижнего горизонта. В таких условиях расплавленный металл достаточно легко поддаётся контролю.

Простой сварочный шов, уложенный в нижней горизонтальной плоскости. Это самый легкий тип шва, что встречается в практике сварочной технологии

Оставшиеся варианты расположения швов в пространстве (боковое и верхнее) признаны технологически сложными для исполнения, требующими изучения техники сварки, наработки соответствующего опыта.

Как варить вертикальный шов

Сложность контроля сварки в условиях создания вертикального шва обусловлена обычным физическим явлением – силой тяжести. Таковая оказывает действие на массу расплавленного металла, который будучи в жидком виде, устремляется вниз.

Здесь действия профессионального сварщика заключаются в том, чтобы не дать расплавленной массе оторваться от места сваривания. Достичь такого результата поможет стабильно горящая электрическая дуга, удерживаемая на минимально допустимом расстоянии от конца электрода до сварочной ванны.

Техника снизу вверх

Вертикальный стык, как правило, заваривают ходом электрода в направлении от нижней точки к верхней. Такой маршрут обеспечивает более стабильный контроль, а электрическая дуга уверенно держит ванну с расплавом, предупреждая растекание. Именно проходом снизу вверх удаётся сформировать максимально качественный вертикальный шов.

Техника формирования вертикального шва по направлению снизу вверх. Для получения требуемой ширины шва и глубины провара мастера используют разные варианты «рисования» электродом

Конечно же, перед началом сваривания вертикального шва следует подготовить границы стыка, обработать в соответствии с техническими требованиями. Сварочный аппарат нужно настроить под условия сварки (выставить ток, подобрать электрод).

Изначально по линии стыка делаются несколько точечных «прихваток» — сварка коротким швом (1 — 2 см). Цель таких действий — исключить в процессе нагрева смещение свариваемых частей по причине температурной деформации.

![]()

Пример вертикального шва, полученного после сварки двух металлических пластин квалифицированным сварщиком. Использовалась техника направления перемещения электрода снизу вверх

Когда делается сварка стыка вертикально, угол удержания электрода относительно плоскости, на которую будет ложится шов, выдерживают в пределах 45-90º. Инструкция сварщика устанавливает следующие действия:

- Контактом электрода о металл зажигается дуга.

- Делаются «прихватки» в 3-4 точках по линии стыка от её середины к краям.

- Сварка начинается в нижней точке линии стыка.

- Ход электрода направлен вверх, сварочная ванна удерживается в рабочей зоне.

Продвигать электрод следует с умеренной скоростью. Главный скоростной критерий — образование оптимального количества расплава сварной ванны. Одновременно с вертикальным ходом электрода допустимы поперечные зигзагообразные движения «полумесяцем», «елочкой» или другим «рисунком». Но техника поперечного хода видится актуальной только на металлах с толщиной стенки больше 4 мм.

Техника сверху вниз

Набравшиеся опыта, сварщики без труда укладывают вертикальный шов движением электрода сверху вниз. В чём заключается хитрость исполнения такой операции? Всё просто: поджигая электрическую дугу, электрод устанавливают относительно рабочей плоскости под углом 90º. Как только металл в точке образования дуги начинает расплавляться, угол установки электрода изменяют на 15-20º, немного опуская держатель.

Техника производства вертикального шва при направлении движения электрода сверху вниз. В этом варианта применяются несколько иные формы поперечной «отрисовки» электродом

Проводка электрода по линии стыка толстостенных металлов также выполняется поперечными зигзагами «пилообразной» или «прямоугольной» формы. Некоторые сварщики пользуются методикой «волнообразного» распределения расплава.

Между тем, способ формирования вертикального шва по направлению сверху вниз сопровождается большими сложностями для сварщика. Однако, по мнению многих специалистов, сварка в таком виде даёт лучший результат в плане качественных показателей.

Технология варки горизонтального шва

Специфика сварки горизонтального шва практически та же, что и для вертикального. Технические нюансы – опять же манипулирование углами установки электрода. Направление движения в процессе сваривания деталей на стыке может выбираться от его крайней левой точки до крайней правой точки или наоборот. Конкретный выбор направления определяется сварщиком, исходя из степени личного удобства.

Стандартная техника формирования горизонтального шва и практикуемые формы поперечной «отрисовки», применяемые для получения нужных значений ширины и глубины шва

Но как правильно варить горизонтальный шов электросваркой, чтобы исключить вытекание расплава из колеи по причине действующей силы тяжести? Здесь сварщику нужно подобрать такое положение электрода, при котором сила горения электрической дуги была бы равноценна силе тяжести капель металла. Возможно, потребуется настроить силу тока и опытным путём подобрать оптимальную скорость перемещения электрода.

Обычно сварку горизонтального шва ведут непрерывно до полного завершения. Однако если не удаётся держать под контролем расплав (сварочную ванну), можно попытаться изменить технику – перейти на ход с периодическим гашением дуги. Все эти тонкости нарабатываются с приходом опыта выполнения сварочных работ. Поэтому не стоит отчаиваться, если с первых попыток ничего не получается.

Практический пример горизонтальных сварных швов, сделанных на металлических пластинах, установленных вертикально. Верхний вариант выполнялся по направлению слева направо, нижний справа налево

Формирование горизонтального шва нужной ширины и глубины провара, как правило, достигается за счёт аккуратного поперечного перемещения горящего конца электрода от края одной стыкуемой детали до края другой. На сварке металлов толщиной до 4 мм применяют разные варианты «рисунка» поперечного хода электрода. Каких-то конкретных рекомендаций на этот счёт нет. Главное – получить требуемую ширину шва и глубину провара.

Электрическая дуга: контроль оптимальной длины

Величину зазора между горячим концом электрода и плоскостью металла, достаточную для образования электрического разряда, называют длиной дуги. Одна из главных основ инструкции сварщика – это контроль оптимальной длины дуги. Теоретически в режиме сварки можно получить три дуговых промежутка:

- короткий (1 – 1,5 мм);

- длинный (3,5 – 6 мм);

- нормальный (2 – 3 мм).

Для режима горения короткой дуги характерным является недостаточный прогрев металла по ширине. По краям шва, в таких случаях, отмечается так называемый «подрез» — небольшое углубление. Наличие подобного дефекта свидетельствует о низких качественных показателях сварного шва.

Особое значение для техники сварки имеет длина электрической дуги. Именно за счёт этого параметра выстраивается правильная или неправильная структура сварного шва

Режим сварки длинной дугой, как правило, сопровождается её периодическим гашением. Здесь отмечается малый прогрев металла по глубине. О хорошем качестве шва говорить тоже не приходится. Таким образом, остаётся единственный вариант, на который следует ориентироваться начинающему сварщику – нормальная длина дуги, которая должна составлять не более Ld = 0,5-1,1 * Dэ (Ld – длина дуги; Dэ – диаметр электрода).

Управление положением электрода

Сварочный процесс может выполняться при положении электрода углом вперёд, углом назад, прямым углом. Применяя любой из этих трёх технологических приёмов, сварщик способен создавать швы в разных условиях производства работ.

Варианты угловых положений электрода для производства сварочных работ. Синие стрелки указывают направление перемещения электрода

Так, способ «углом вперёд» традиционно применяется для соединения элементов горизонтальным и вертикальным швами в условиях верхнего расположения деталей в пространстве (потолочная сварка). Эта же техника успешно используется для сварки неповоротных стыков труб.

Удерживая электрод строго под прямым углом (90º), сварщик обеспечивает исполнение работ в местах труднодоступных. Наконец, техника «угла назад» позволяет качественно выполнять сварочные работы на угловых стыках.

Устанавливая электрод «углом вперёд», обычно работают с тонкостенными металлами. В таком положении электрода получают широкий шов малой глубины. На толстостенных металлах, напротив, стараются применять технику «углом назад», обеспечивая прогрев металла на достаточную глубину.

Параметры тока и перемещение электрода

Значение силы тока и скорость перемещения электрода – значимые факторы, оказывающие влияние на качество шва. Сварка большими токами сопровождается прогревом металла до большой глубины, что позволяет наращивать скорость перемещения электрода. При условии оптимального соотношения тока и скорости движения электрода получают ровный качественный шов.

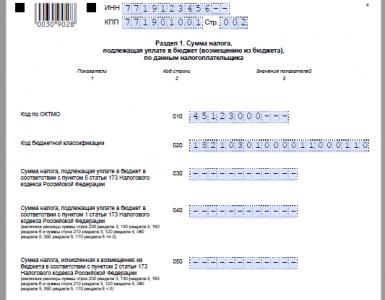

Таблица соответствия тока, электрода, толщины металла

Перемещая электрод с определенной скоростью, следует учитывать величину мощности дуги. Чрезмерно быстрая подача электрода при малой мощности не сможет обеспечить достаточной температуры прогрева. Как результат – не удастся проварить металл до нужной глубины. Шов просто «ляжет» на поверхности, едва «прихватив» границы кромок.

Прожженный металл в точке недопустимо медленного продвижения электрода. Часто встречающийся дефект на сварке тонкостенных металлов дугой повышенной мощности

Напротив, в условиях чрезмерно медленного продвижения электрода создастся атмосфера перегрева, что грозит деформацией металла на линии сваривания. Если металлические элементы имеют тонкую структуру, мощная дуга попросту прожжёт металл.

Инструкция для начинающего сварщика

Сварочные работы допустимо выполнять только при условии применения соответствующей экипировки. Стандартный комплект содержит:

- Куртку, брюки, перчатки, обувь из несгораемых прочных крепких материалов.

- Головной убор, полностью закрывающий заднюю часть головы.

- Специальную защитную маску для лица и глаз.

Для производства сварки следует применять исправный аппарат, электрическая часть которого закрыта надёжным корпусом. Входящие в состав аппарата электрические кабели должны иметь целую изоляцию и соответствовать электрическим характеристикам прибора.

Место сварщика необходимо оснастить рабочим столом, источниками света, шиной заземления, средствами защиты от поражения электрическим током и противопожарными средствами.

Видео: профессиональная сварка

Предлагаем посмотреть видеопрактикум сварки: как варят горизонтальный и вертикальный швы:

Необязательно иметь квалификацию профессионального сварщика, но владеть техникой сварки желательно. Благодаря имеющимся навыкам сварного дела, у человека появляется больше возможностей для реализации различных бытовых проектов. При желании изучить технологию можно всегда, а практический опыт поможет овладеть техникой производства работ на высоком уровне.

Существует большое количество различных способов соединения деталей из металла. Все они разделяются на две группы – разъемные и неразъемные. К первым относят те, которые можно разъединить, не разрушая соединительного элемента (болтовые, винтовые). Ко вторым, соответственно, можно причислить соединения, которые невозможно разъединить, не разрушив соединительного элемента (заклепочное, сварное). При изготовлении целого ряда различных изделий наиболее оптимальным является соединение сварным швом. Многие приобретают сварочные аппараты и пытаются выполнить соединение при отсутствии необходимого опыта. Сегодня речь пойдет о том, как правильно сваривать металлические детали электросваркой.

Процесс сварки металла посредством использования электродуговой сварки заключается в расплавлении небольшой части соединяемых деталей и стержня специального сменного сварочного инструмента – электрода. При этом на качество сварного шва оказывает внимание большое количество различных факторов. Это и качество работы самого электросварочного аппарата, и правильно выбранные параметры электрического тока сварки, и качество изготовления и диаметр электрода, и мастерство сварщика.

Несколько слов стоит сказать о самих электросварочных аппаратах. В настоящее время специализированные магазины предлагают большой перечень инструментов различных производителей.

При использовании аппаратов, присоединяемых к бытовой электросети необходимо точно знать параметры и возможности предполагаемой к работе электропроводки. Как правило, при отсутствии качественных предохраняющих от короткого замыкания и перегрева проводов защитных устройств, неправильно подобранный аппарат может привести к полному уничтожению электропроводки частного или многоквартирного дома, а так же создает угрозу возгорания и пожара. Перед выполнением сварочных работ необходимо тщательно проверить работоспособность всех электроавтоматов, что может выполнить лишь электрик-профессионал, имеющий необходимый уровень подготовки и аттестации.

В комплектации сварочного аппарата должны обязательно находиться специальные электрошнуры, имеющие два стальных зажима – один для подсоединения к соединяемым деталям отрицательного полюса аппарата («массы»), второй – для крепления электродов. Кроме самого аппарата необходимо подготовить следующие приспособления:

- защитную маску сварщика;

- молоток;

- стальную щетку на рукоятке.

Назначение маски состоит не только в защите лица сварщика от отлетающих брызг разогретого металла, особенно при выполнении вертикальных или потолочных швов с использованием электросварки, но и в защите глаз от вспышек расплава. Все сварочные маски оснащаются затемненными стеклами, значительно снижающими яркость вспышек сварочной дуги. Молоток и щетка применяются для удаления с поверхности сварного шва слоя шлака, образующегося при сгорании обмазки электрода.

Кроме основных инструментов необходимо ознакомиться и с основными видами сварных швов при различных способах соединения деталей:

- а, б – стыковочные швы, при которых происходит соединение торцов деталей. Для повышения качества сварного шва на кромках деталей большой толщины рекомендуют выполнять фаску – скос под углом около 45 градусов. При выполнении соединения расплав заполнит полученное пространство, и шов будет менее заметен на поверхности.

- в – торцевой шов при соединении деталей небольшой толщины с отогнутыми краями длиной несколько миллиметров;

- г – соединение деталей внакладку с получением шва с двух сторон деталей;

- д – угловые соединения (концевое и торцевые с наружным, двойным и внутренним швами соответственно);

- е – срединные соединения, образуемые при присоединении торца одной детали к плоскости другой;

- ж – плоскостное соединение, образуемое при большой площади наложения деталей друг на друга и проваривании кромки одной из них;

- з – концевое соединение деталей с параллельными плоскостями;

- и – точечная сварка, образуемая отдельными точечными прожигами металлов соединяемых деталей и их сплавлением.

Теперь более подробно остановимся непосредственно на технологии выполнения сварного шва. Предварительно подобранные детали необходимо правильно присоединить к сварочному аппарату. Для этого на заранее очищенный от окалины участок одной из них устанавливается зажим, присоединенный к «массе» аппарата. Во второй зажим закрепляется электрод хвостовиком – частью, на которой отсутствует обмазка. После этого выбираются режимы работы аппарата – напряжение дуги и сила тока в ней. Эта характеристика зависит от напряжения рабочей сети и диаметра электрода. Пред самым началом работы не забудьте надеть маску. И самое главное, при первых попытках выполнения сварного шва обеспечьте себе максимальный комфорт – качественное освещение и удобное положение тела и рук при работе.

Первое, что необходимо получить в процессе правильной работы – устойчивая дуга между электродом и деталью. Для этого установите электрод под углом 30-45 градусов к детали и на небольшом расстоянии от нее (около половины диаметра электрода). После получения дуги старайтесь равномерно на максимальную глубину прогреть металлы в месте соединения и залить его расплавом стержня электрода.

При работе электрод постепенно плавится и уменьшается, поэтому не забывайте своевременно пододвигать его к деталям, не допуская уменьшения расстояния. В противном случае дуга погаснет. На рисунке выше показана схема образования сварного шва. Сварочная ванна представляет собой жидкую смесь расплава сердечника электрода, его покрытия и металла свариваемых деталей. При непрерывном перемещении электрода на необходимом расстоянии качество шва будет максимальным как с механической, так и с эстетической точки зрения.

На поверхности шва образуется налет шлака, который необходимо удалять лишь после его остывания легкими ударами молотка. Окончательно шов зачищают щеткой из стальной проволоки.

При обучении не забывайте, что умение качественно и правильно сваривать металл приобретается путем постоянных тренировок и стремлением к высокому качеству работы. Прежде чем начинать самостоятельные упражнения, понаблюдайте за приемами работы опытных сварщиков. К ним же можно обратиться за помощью при возникновении каких-либо проблем в работе.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации - нам интересно ваше мнение:)

21.10.2016Вопрос новичков в сварочном деле: «Как правильно варить сваркой ?», является одним из самых популярных. В ответ на него можно посоветовать – сначала научиться, как нужно держать электрод и грамотно продвигать сварочную ванну. Но опытные сварщики скажут, что этого недостаточно.

Нужно ещё знать, как поведёт себя свариваемый металл. Особенностью сварного шва является то, что он «стягивает» соединяемые детали и это может перекосить заготовки. Незнание подобной тонкости приводит в итоге к получению сильно искажённого изделия.

Что касается электрода, то его при сварочных работах наклоняют к себе под углом 30-60 градусов. Точный угол зависит от нужного шва и сварного тока. Глубокий прогрев металла получается при положении «углом назад». При таком варианте ванна и расплавленный шлак продвигаются за кончиком электрода. Важно применить его наклон и скорость так, чтобы шлак поспевал прикрывать расплав.

Если металлу не требуется сильный разогрев, то, для получения небольшой глубины прогрева выполняют изменение угла наклона на противоположный, и «тянут» шов и ванну.

Профессионализм сварщика проявляется в умении удерживать равномерно электрод – в двух-трёх миллиметрах от обрабатываемой поверхности, опуская ниже по мере расплавления. Одновременно необходим контроль размера и состояния ванны, замедляя или ускоряя движение электродом.

Технику данных движений лучше отработать на толстом металле. В самом начале будут получаться не швы, а валики. Но такие упражнения помогут освоить простые навыки, как контроль расстояния от конца электрода до поверхности детали, движение по прочерченной линии и т.д.

Когда сварной валик станет получаться равномерным, с одинаковой шириной и высотой по всей длине, можно переходить на соединение двух деталей.

Здесь первым шагом по технологии сварки является предварительное соединение деталей прихватками – это короткие швы, прокладываемые поперёк в 8-25 см друг от друга. Они не только скрепляют заготовки, но и показывают форму будущего изделия.

Чтобы понять, как варить сварочным аппаратом , необходимо чётко представить алгоритм сварного процесса:

- сначала на свариваемую деталь устанавливается зажим заземления;

- потом с учётом типа и диаметра электрода подбирается соответствующий сварной ток;

- и только после указанных подготовительных операций приступают непосредственно к сварке.

Кратковременное касание к металлической детали – и возникает дуга, которую сложно удержать: при слишком большом или маленьком зазоре между электродом и поверхности свариваемой заготовки она вмиг гаснет. Нужно также попрактиковаться.

Для сварки на инверторе необходимо правильно подобрать электрод по марке, установить силу тока. Данные параметры непостоянные, для каждого металла разной толщины они подбираются отдельно.

Далее электрод нужно поставить в спецдержак, клемму массы накинуть на поверхность свариваемой детали и разжечь дугу известным «чирканьем» или прикасанием. На стыке деталей начинается движение электрода, который расплавляет металл.

Вести электрод быстро нельзя. Потому что наплавление получится неравномерным, и это отрицательно скажется на качестве шва или погаснет дуга. Новый розжиг приводит к избыточному наплавлению или сквозному прожигу детали.

Окалину и излишки наплавленного металла необходимо сразу удалять с поверхности деталей с помощью молотка или иного инструмента.

Если шов необязательно делать сплошным, следует поднять электрод выше – и произойдёт разрыв дуги. Её разжигают по-новому на месте продолжения сварки.

Начальный страх и незнание как пользоваться сварочным аппаратом - обычное состояние для новичка. Поэтому, прежде чем приступать непосредственно к сварке, нужно изучить некоторые требования техники безопасности и правила пользования сварочным оборудованием.

Использование аппарата в сварке требует определённой подготовки. В частности, с места предполагаемой работы убирают все вещи и предметы, которые подвержены лёгкому воспламенению. Также необходимо поступить со всеми горючими материалами и ёмкостями.

Если работы проводятся в помещение, то обязательно вентиляция. Хорошее проветривание важно как для сварщика, так и для аппарата. Также нужно позаботиться о средствах пожаротушения.

После выполнения данных условий и облачения в спецодежду аппарат заземляют, включают, выбирают параметр тока и приступают к сварке.

Инструкций о том, как научиться варить сваркой , предостаточно. Если такое умение требуется лишь для работы с новой калиткой, то необязательно этому обучаться на курсах или профтехучилищах. Однако теоретическая часть подготовки важна даже при самостоятельной учёбе.

Главным инструментом сварки является аппарат. Существуют агрегаты, которые работают и на переменном, и на постоянном токе. Современное инверторное оборудование, например, инверторы, позволяют выбирать полярность. Инверторные сварочные аппараты считаются самыми подходящими для обучения новичков. Потому так важно различать прямую полярность от обратной. В первом случае «плюсовой» кабель подсоединяется на клемму «земля», а «минусовой» на электрод. А при обратной полярности, наоборот, на «земле» будет «минус», а на электроде – «плюс».

Правильно сварить металл возможно только при точно заданной силе тока. Сильный ток – мощная дуга и глубокая сварочная ванна. Однако превышение оптимального параметра приведёт к выгоранию металла и плохому по качеству сварному шву.

При установке силы тока учитывается даже месторасположение объекта. Для заготовок, расположенных горизонтально, значение будет максимальным, вертикально – на 15% меньше, на потолке – на 20 с лишним процентов.

При сварке на выпрямителе или инверторе на качество сварного шва влияет не только сила сварного тока, но и полярность. При прямом подключении хорошо прогреваются заготовки. Но для работы с тонкими материалами подойдёт метод с обратной полярностью. Также его используют при сварке легированных металлов.